<導入事例>

TRIZを含むオリンパス流科学的アプローチの推進

オリンパス株式会社

三木基晴様

土屋浩幸様

| 背景 |

3次元CAD, CAE, PLMなどのITツールの導入により、研究開発・開発設計業務の効率化は図られていた。 しかし、研究者や開発設計者の“考える力”は、依然として個人のスキルや経験に依存していているのが現状だった |

|---|---|

| 課題 |

「商品価値を上げ、開発期間を短縮するために、従来の勘やコツ、自己流を脱却し、科学的・論理的な開発プロセスに変えていこう」と取り組みをスタート |

| 効果 |

開発期間の短縮、開発者・技術者の課題設定力や課題解決力の向上、技術ノウハウの共有と再利用効果、そして品質問題の低減・対応の迅速化

|

2019年に創立100周年を迎えたオリンパス株式会社(http://www.olympus.co.jp/)は、世界シェア70%の消化器内視鏡や外科手術用機器の医療事業、ライフサイエンスや産業機器向けの科学事業、ミラーレスカメラ等の映像事業、この3つの事業領域を持つグローバルカンパニーです。

オリンパスでは、2009年から、ソリューション技術 ECM(エンジニアリング・チェーン・マネジメント)部門が主導して、開発プロセス全体に渡る課題解決に、QFD-TRIZ-TM(タグチメソッド)等の体系的開発手法に基づく科学的アプローチを展開。現在では毎年250件以上の課題に対して、開発技術者が科学的アプローチを活用するに至っています。

今回はオリンパスでの科学的課題解決アプローチの推進について、ECM部門の三木基晴様(写真中央)、土屋浩幸様(写真右)のお二人に、弊社前古(写真左)がお話を伺いました。

従来の商品企画との違いと有効性を知る

無料セミナーはこちらから

創造的な問題解決を体験する

無料セミナーはこちらから

「クライアント企業インタビュー集(Part 1/Part 2)」

はこちらから

前古: 三木さん、土屋さん、お忙しいところ有難うございます。

私たちIDEAが最初にオリンパスさんに声を掛けて頂いたのは2009年のことですから、もう10年のお付き合いになります。

貴社では、QFD-TRIZ-TM(タグチメソッド)の3手法をベースにした課題解決プログラム「7つの目的別ソリューション」を展開されています。今日は取り組みを主導されてきたお二人に、この10年の歩みや今後の展望についてお話を伺えればと思います。

開発設計者の“考える力”は、依然として個人のスキルや経験に依存していているのが現状でした

前古: まずは取り組みをスタートした2009年当時、どのような背景や目的があったかをお聞かせ頂けますか?

三木様: 当時、TPS(トヨタ生産システム)等の生産革新活動で品質改善を進めていましたが、技術・製品の品質をより向上させるには、その上流の研究開発・開発設計の品質や効率を上げる必要がありました。

また3次元CAD, CAE, PLMなどのITツールの導入により、研究開発・開発設計業務の効率化は図られていました。しかし、研究者や開発設計者の“考える力”は、依然として個人のスキルや経験に依存していているのが現状でした。そんな個人依存を脱却し、”考える力”の組織的なレベルアップを図る必要も感じていました。

そうした背景から、「商品価値を上げ、開発期間を短縮するために、従来の勘やコツ、自己流を脱却し、科学的・論理的な開発プロセスに変えていこう」と、当時の役員のトップダウンの指示もあり、科学的アプローチの取り組みを2009年に立ち上げました。

前古: 取り組み初期では、私たちの標準的な手法プロセスのコンサルを実施して頂きましたね。

土屋様: 2009年~2011年の3年間は、QFD-TRIZ-TMの導入期といえます。

それ以前も社内ではQFDやTM(タグチメソッド:品質工学)を個別に使っている人はいました。特に品質工学については毎年度社内報告会が盛大に開催されるほどでした。

しかし、IDEAさんから提案された「QFD-TRIZ-TMを連携活用する」というコンセプトは、私たちにとって衝撃的でした。そういう使い方は社内にも実績がなかった。

この3つの手法を連携することで、「QFD:開発目標の明確化」~「TRIZ:目標を具現化するコンセプト設計」~「TM:高信頼性設計による安定化」と、開発の大きな流れを体系的に進めることができます。

まず、IDEAさんのコンサルを受けながら、この3手法の標準的なプロセスをいくつかのテーマに適用してみました。

しかし、この導入期に私たちは二つの課題にぶつかりました。

ひとつ目は、開発者の時間、工数の問題です。

ちょうどリーマンショック後で急速に時短が進んでいた時期でした。「時間がない、新しいやり方を学んでいる余裕がない、手法ではなくとにかく解決策を教えて欲しい」というのが開発現場の反応でした。

そうした声に対して、開発者の隙間時間を90分と考え、「90分で概要を知る(説明会)」、「90分で知識を習得する(研修)」、「90分でテーマ試行する(実践支援)」といったように、徹底的な時短にトライしました。

もうひとつは、「手法の典型的手順だけでは、開発者の細かなニーズに十分対応できない」という課題でした。

QFD-TRIZ-TMは開発の大きな流れを実行するには合っていますが、実際の現場で開発者が直面するのはそんな大きな開発プロジェクトばかりではありません。設計や生産の品質問題への対処などの小さな問題が多く、3手法の典型的ステップは合いません。現場で活用してもらうためには、忙しい開発者が頻繁に直面する様々な課題に、最短で効果を出せるプロセスが必要でした。

前古: そうした導入期に浮かび上がった課題が、次の段階での「目的別ソリューション」の構築へと繋がっていくわけですね?

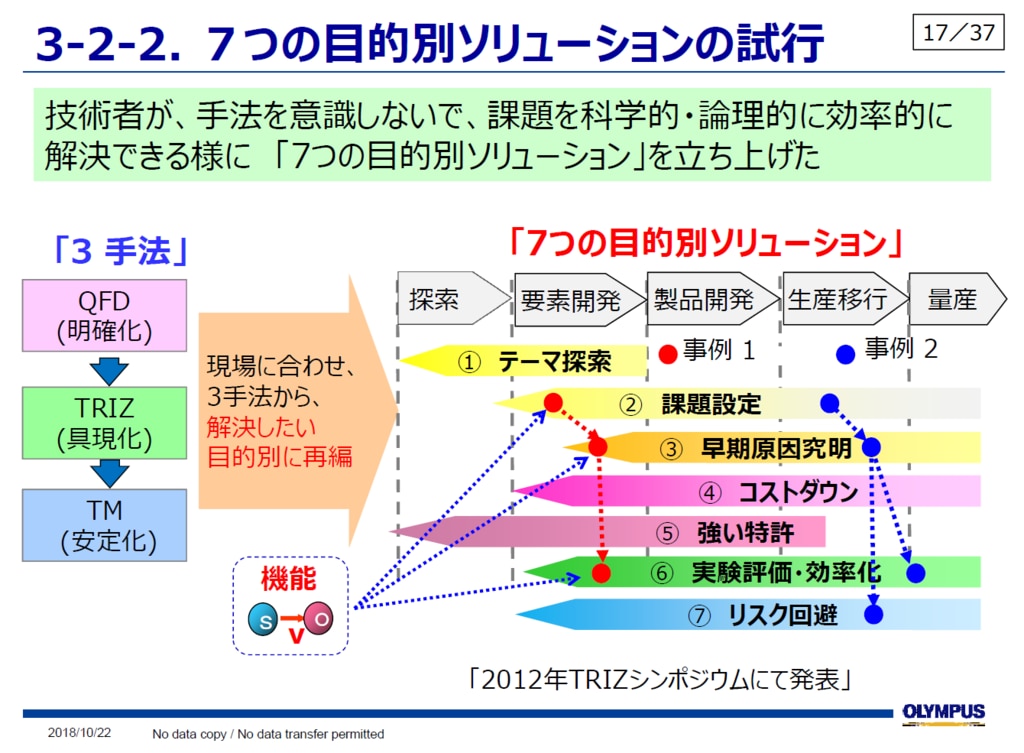

三木様: はい、そうです。開発現場からの「手法を覚えたいのではない、困っている問題を解決したい」という声に後押しされる形で、開発者が頭を抱える問題を目的別に大きく7つに分類して、その解決のためのプロセスを整理しました。

現場の開発者や技術者が、手法を意識しないで、科学的・論理的なアプローチを使って課題を効率良く解決できるように「7つの目的別ソリューション」として立ち上げたのです。目的ごとにQFD-TRIZ-TMの各手法の最適な部分だけを活用し、手法活用のやり方を「手法視点」から「現場の目的視点」で再編したわけです。

この7つの目的別ソリューションは、開発現場にも受け入れられて、活用件数も増えていきました。

すると今度は、目的別にテキストやツール等のコンテンツが増えたり、推進側のリソースが逼迫したりして、社内支援に手が回らなくなってきました。現場からも、「活用したいのだが、どこにテキストやツールがあるか分かり辛い」、「受けたいときに研修を受けれないが、どうにかならないか」といった声が上がってきました。

前古: 現場での活用が進むと、今度はそれをどう支えて行くかが推進上の問題として浮かび上がってきたわけですね。推進部門としてはどんな手を打ったのでしょう?

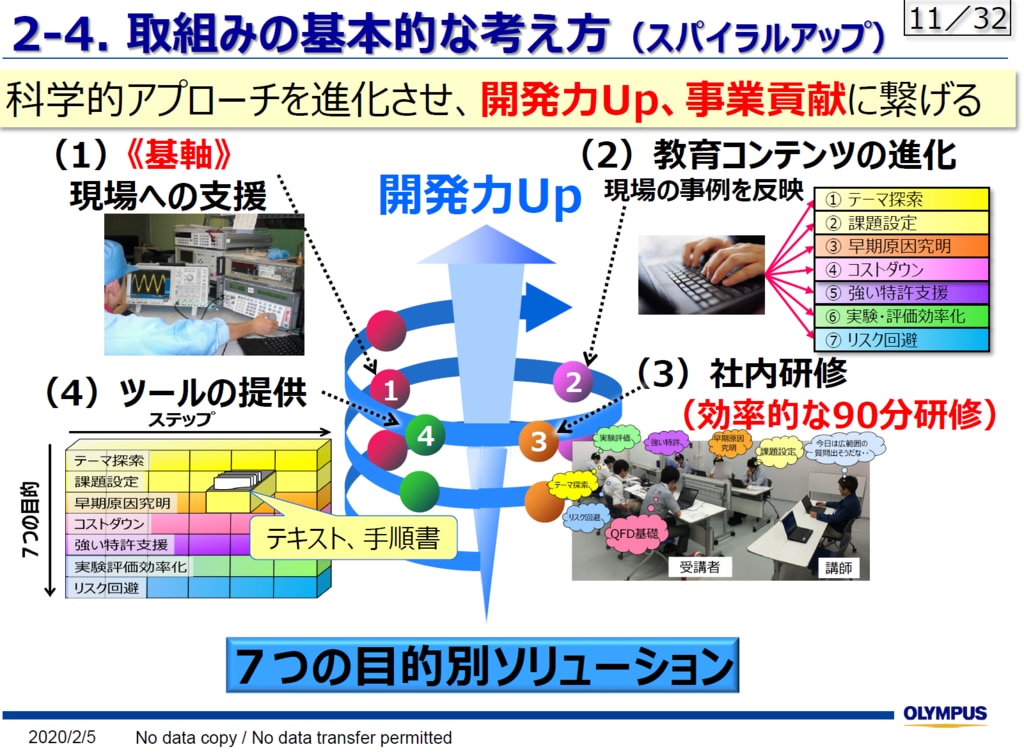

三木様: 支援側の人手不足については、研修をビデオ講座化したり、実践事例を共有できるようにしました。

その頃には社内の技術者の人事研修プログラムにも組み込まれました。また社内グループウェア上に、目的別ソリューション毎の手順書やツールを「ツールボックス」として整備し、社内の誰もがアクセスできるようにもしました。

それから、もうひとつの大きな動きとして、7つのソリューションを繋ぐ共通の考え方として「”機能”」という考え方を導入しました。

製品や技術、あるいは顧客の行動や操作を”機能”の視点で考えることは、問題をシンプルに捉えたり、システムの存在目的と顧客の期待を明確に理解できる、システムの働きを多面的・網羅的に検討できる、といったメリットがあります。

”機能”を共通の考え方とすることで、QFD, TRIZ, TMをベースとするすべての目的別ソリューションを、ひとつの統一された考え方から活用することができるようになりました。

前古: 「7つの目的別ソリューション」の活用を、社内で拡大する仕組みを整備していったわけですね。ところで、三木さんや土屋さんたち推進部門の方が現場の課題解決を支援するケースと、開発現場だけで自主活用しているケースは、どちらが多かったのですか?

土屋様: そうした「自主活用」の拡大がひとつの課題でした。

現場で自主活用するための条件は、使いこなす知識と、身近な現場に相談できる人がいる、ことだと考えました。

そこで、開発部門の管理職と話し合って各職場ごとに異なる開発力アップの課題を共有し、職場の人材育成の観点から、職場ごとに必要なソリューションを使いこなせる人材を育成することにしました。

そのための「実践エキスパート研修」を開始しました。その結果は自主活用の件数に表れ、私たち推進部門のメンバーが支援する件数を、自主活用の件数が上回っていきました。現場のマネージャからも、「当たり前に使う風土ができた」、「良さを実感すれば活用が進む」といった声が返ってきました。

機能ベースの考え方とメリットを紹介する動画はこちらから

前古: オリンパスさんでは、いくつかの段階を経て、QFD-TRIZ-TM(タグチメソッド)をベースとする「7つの目的別ソリューション」を社内展開されてきたわけですが、科学的アプローチの活用でどんな成果が出ていますか?

三木様: そうですね、科学的アプローチの活用効果としては、開発期間の短縮、開発者・技術者の課題設定力や課題解決力の向上、技術ノウハウの共有と再利用効果、そして品質問題の低減・対応の迅速化、といった点が成果として挙げられると思います。

前古: オリンパスさんで取り組みを継続し、ここまでの成果を上げることができたのは、どんな要因があると思いますか?

土屋様: トップの理解、開発者の理解を得るための地道な活動、そして常に現場に入り込んだ進め方をしてきたことでしょうか。それと、開発力アップや事業への貢献を常に念頭に置きながら、プログラムや活動の進め方を改善してきたことが良かったと思います。

前古: 最後に今後の展望、抱負をお聞かせ頂けますか?

三木様: 課題解決力の強化を通じて事業貢献すること、上流のマーケティング部門も含め、「マーケティング~開発~製造」を含む開発プロセス全体の改善を図ることですね。

そしてオリンパスグループの科学的アプローチ推進におけるグローバルヘッドクォーターとしての役割を担っていきたいと思っています。

前古: 三木さん、土屋さん、今日は、貴社の10年に渡る推進活動について、貴重なお話しを聞かせて頂き有難うございました。

“「機能」で考える”目的別課題解決プログラム支援ツールの

紹介動画はこちら

QFD-TRIZ-タグチメソッド連携活用

無料セミナーはこちらから

無料セミナーについてはこちら

あとがき

オリンパス様の取り組みは、「商品価値を上げ、開発期間を短縮するために、従来の勘・コツ・自己流を脱却し、科学的・論理的な開発プロセスに変えていく」ことを目標にスタートしました。

その後、QFD-TRIZ-TM手法の連携活用をベースに「7つの目的別ソリューション」と呼ぶ課題解決プログラムを整備し、それを社内展開する仕組みにも様々な工夫を加えながら、開発設計者の課題解決支援を推進されてきました。

また2019年度のIDEAユーザミーティングでは、開発だけでなく製造部門にもその適用を拡大した事例として、生産準備段階での不具合問題に対する、TRIZを活用した「不具合解決 7 Steps」という不具合対策プロセスもご紹介頂きました。

10年に渡る貴重な経験をお話し頂いた同社ECMの三木様、土屋様に感謝します。

(本内容は、2020年3月時点のものです)

■関連リンク:

・オリンパス株式会社様 推進者インタビュー(2014年当時)

TRIZの活用を拡大する7つのソリューション

関連記事

貴社の課題を

私たちにお気軽にご相談ください

お問い合わせください。

わかる資料はこちら

サービス紹介

IDEAは、体系的な製品開発手法の連携と支援ソフトウェアを活用して、製造業が抱える様々な課題に応えます。

お役立ち資料

IDEAのコンサルサービス・支援ソフトウェアとその活用に関する様々な情報を、お役立ち資料としてまとめました。

コラム

革新的な製品・技術を生み出すための製品開発手法やGoldfireソフトウェアの活用、社内に展開する仕組みづくりなどに関する、コラム記事の一覧です。