i-Advanced TRIZ®

タグチメソッド(品質工学)とは?

製品・技術開発にどう活用できるのか?

数多くの実テーマを支援してきた

IDEAのコンサルタントが解説する資料はこちらから

i-Advanced TRIZ®

数多くの実テーマを支援してきた

IDEAのコンサルタントが解説する資料はこちらから

タグチメソッド(品質工学)は、新技術や製品の開発時に、市場の様々な条件下でも不具合や故障を起こさないように、その機能(働き)の安定性(ロバスト性)を開発設計段階で確保する手法です。

製造工程の条件の変動や、製品の経年劣化、ユーザーの使用状況や環境の違いなど、システム(製品や技術)の機能に影響を及ぼす要因(ノイズ)は様々です。

こうしたノイズは必ず存在します。良い品質とは、多様な条件下でも安定して機能を発揮できることを意味します。

納入材料や部品の要求スペックを上げたり、製造工程をより厳密に管理したり、ユーザーの使用条件を細かく指定したりすれば、ある程度ノイズを減らすことはできるでしょう。しかしそれらは、原価の上昇や、ユーザーに不便を強いる結果につながってしまいます。

では、ノイズを完全に排除できないとすれば、どうすれば良いでのでしょうか?

それならば、開発や設計の段階からノイズの存在を考慮に入れて、ノイズがあっても、ばらつかずに安定して機能するように開発・設計するべきです。つまり、初めから耐ノイズ性に優れた技術・製品を開発する。これを可能にする手法が、タグチメソッド(品質工学)の「パラメータ設計(ロバスト設計)」です。

従来の品質管理は「ノイズを管理し排除する」ことを主眼としていましたが、タグチメソッド(品質工学)は「ノイズを受け入れ、それを前提に技術や製品の安定性を確保する」ことを目的としています。

品質管理では、市場投入後の環境変化やユーザーの使用方法のばらつきをコントロールするのは難しいですが、タグチメソッドではこれらを考慮した上で、技術や製品が安定して機能するように設計することが重要な特徴です。

タグチメソッド(品質工学)は、直交表などを使用するため、実験計画法と混同されることがあります。しかし、実験計画法の主な目的が「ある結果に対する因子(パラメータ)の影響を調べる」ことであるのに対し、タグチメソッドは「影響度を調べることに加えて、結果を改善するためにパラメータがどの水準(条件)を取るべきか見出す」ことを目的としています。

したがって、タグチメソッドは設計最適化や技術開発のための手法であり、この点が実験計画法とタグチメソッドの違いです。

開発初期段階でロバスト性の高い(様々な条件下でも安定して機能を発揮できる)技術を確立することで、その後の製品設計以降のプロセスでの手戻りを削減し、さらに市場での不具合・故障も未然防止します。それが製品をつくるメーカーにとっても、製品を使用するユーザーにとっても利益をもたらす(「損失を少なくする」)ということが、タグチメソッド(品質工学)の基本的な考え方です。

タグチメソッドを技術開発・製品設計および生産技術の開発段階で適用することには、主に以下の3つのメリットがあります。

1.製品企画に先立って技術の安定性を確保できるため、開発期間を⼤幅に短縮できます。

2.開発された技術が類似製品の開発にも幅広く応用できることで、開発全体の⼯数を⼤幅に削減できます。

3.開発段階での品質確認結果と市場での実使⽤結果が⼀致するので、品質問題が⼤幅に改善され、信頼性の向上につながります。

また、革新的な技術を導入しようとする場合でも、市場投入後の品質問題を回避するために、その安定性を合理的に検討し確保できます。イノベーションを目指す企業は、新しい顧客価値を生み出す独自技術の開発に、より積極的に取り組むことができるでしょう。

タグチメソッドは日本では「品質工学」と呼ばれることが多いですが、元々米国の産業界で大きな成果を上げて有効性が認められたときに、その理論を構築した田口玄一博士(1924年~2012年)の名前を冠して「タグチメソッド」と名付けられ、今でも一般的に「タグチメソッド」と呼ばれています。

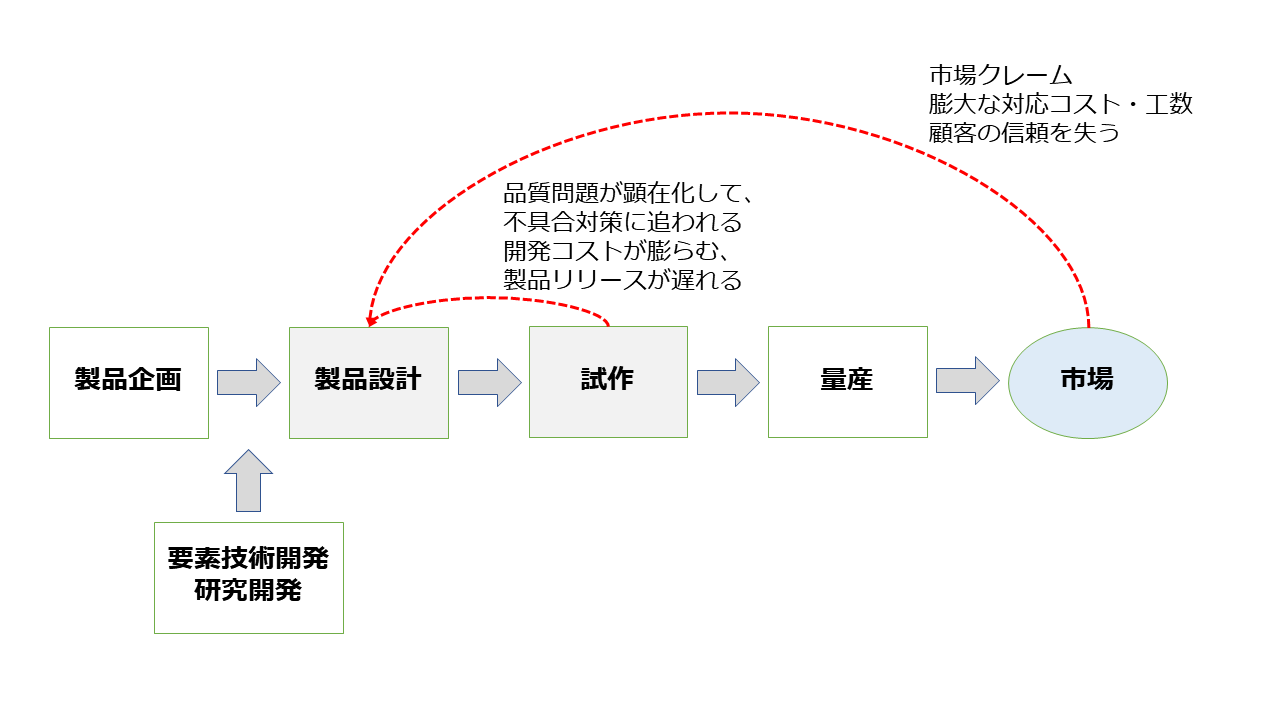

下の図は、従来の製品開発プロセスにおける品質問題とその対策について、一般的に見られる状況を示しています。皆さんの会社でも、このような経験があるのではないでしょうか?

設計図面を作成し試作品を製作して評価すると、いくつかの品質問題が明るみに出た。その問題を解決するため設計を修正し、再び試作評価すると、今度は別の問題が発生した。こうした繰り返しがいつまでも終わらず、いわゆる”もぐら叩き“の状況に陥ってしまう。その結果、開発コストがかさみ、開発期間も延びて製品リリースが遅れてしまった。

あるいは市場にリリースした後で予想外の不具合が発生し、顧客の信頼を損なってしまったり。対応にかかるコストと工数が膨大になり、その製品から期待される利益が圧迫されてしまった。

以前に比べると、現在はコンピューターシミュレーション技術が普及して、試作評価にかかるコストや時間は大幅に削減できるようになりました。しかし、品質問題の対策が依然として「設計~試作(シミュレーション)」という段階で行われている本質はあまり変わっていません。

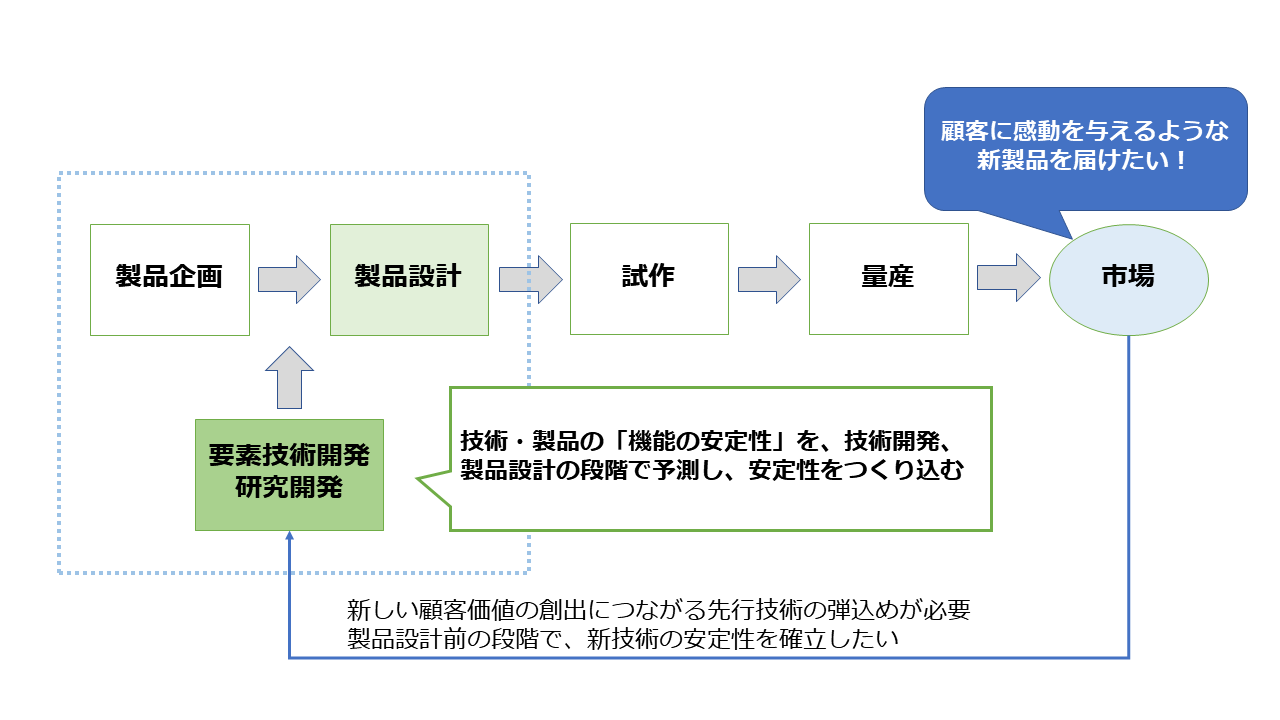

では、タグチメソッド(品質工学)を適用することで、この状況をどう変えられるのでしょうか。次の図では、製品開発プロセスにおいてタグチメソッドを適用する狙いを示しています。

従来は試作段階で品質問題を解決していましたが、タグチメソッド(品質工学)を適用することで、技術や製品の開発段階において「機能の安定性」を予測し、多様な条件や環境の下でも技術や製品が確実に機能するように、信頼性の高い設計をすることが可能になります。

これにより、試作評価以降の段階に先送りしていた「品質の確保」を、開発設計段階に前倒しして実現する、いわゆるフロントローディングを狙うことができます。

特に要素技術の開発段階において「市場での機能の安定性(ロバスト性)」を確保することは、イノベーションを目指す企業にとって非常に重要です。

「顧客に感動を与えるような新製品を届けたい」、多くの場合、新しい顧客価値を創出する革新的な技術の導入が求められます。

他社の模倣ではなく自社独自の新技術を開発し、それを新製品に実装する際には、新機能の実現だけでなく、その機能の安定性も同時に確立する必要があります。

たとえ新技術であってもその機能の安定性(「ロバスト性」)が確立されていれば、市場における品質リスクや製品設計段階以降での品質問題に対する対応コスト・期間を最小限に抑えることができます。その結果、企業は新技術を活用したイノベーションに、より積極的にかつ効率的に取り組むことが可能になります。

タグチメソッド(品質工学)を活用することで、新技術の「市場での機能の安定性」を予測できることは、新しい顧客価値を生むイノベーティブな製品開発を推進することにつながります。

“開発プロセス全体に渡る課題解決に、

QFD-TRIZ-TM(タグチメソッド)の体系的開発手法に基づく

科学的アプローチを展開”

オリンパス株式会社様の企業事例はこちらから

システム(製品や技術)には、必ず⽬的とする「機能(働き)」があります。その機能は、シンプルに「○○を△△する」という形で表現できます。

システムが機械装置である場合は分かりやすいでしょう。

具体例として、身近な機械装置である⾃動⾞(乗⽤⾞)を考えてみましょう。

⾃動⾞そのものの機能は「人を運ぶ(移動させる)」ことであり、その構成要素についてもそれぞれの機能があります。例えばドアは「乗降のための空間を作る」、ハンドル(ステアリング)は「タイヤの向きを変える」、エンジンやモータは「回転トルクを作る」、プロペラシャフトは「回転を伝える」、タイヤは「路⾯との摩擦で移動⼒を作る」という機能を持っています。

では、単純な構造の備品などではどうでしょうか?

例えば、体温計の機能はどう表せばよいでしょうか?

セロハン(粘着)テープはどうですか?

体温計のシステムとしての機能は「⾝体の温度を正しく表⽰する」で、「正しく表⽰する」ために「体温に比例した(⽔銀の)膨張や電流値を得る」といったことが⼿段としての機能と⾔えます。

セロハン(粘着)テープの場合には「(テープ幅に比例した)引きはがし荷重を作る」という機能があります。

このようにモノをその機能で捉えることは非常に重要です。タグチメソッド(品質工学)では、このようなシステムの基本的な働きのことを「基本機能」と呼んでいます。

一般的に、装置と⾔われるものは⽬的の機能を作り出すために多くの部品がそれぞれの基本機能を持ち、それらが組み合わさってシステム全体としての目的機能を実現しています。⼀⽅、備品のようなシンプルな構造のものでは、それ⾃体が基本機能を持っているといえます。

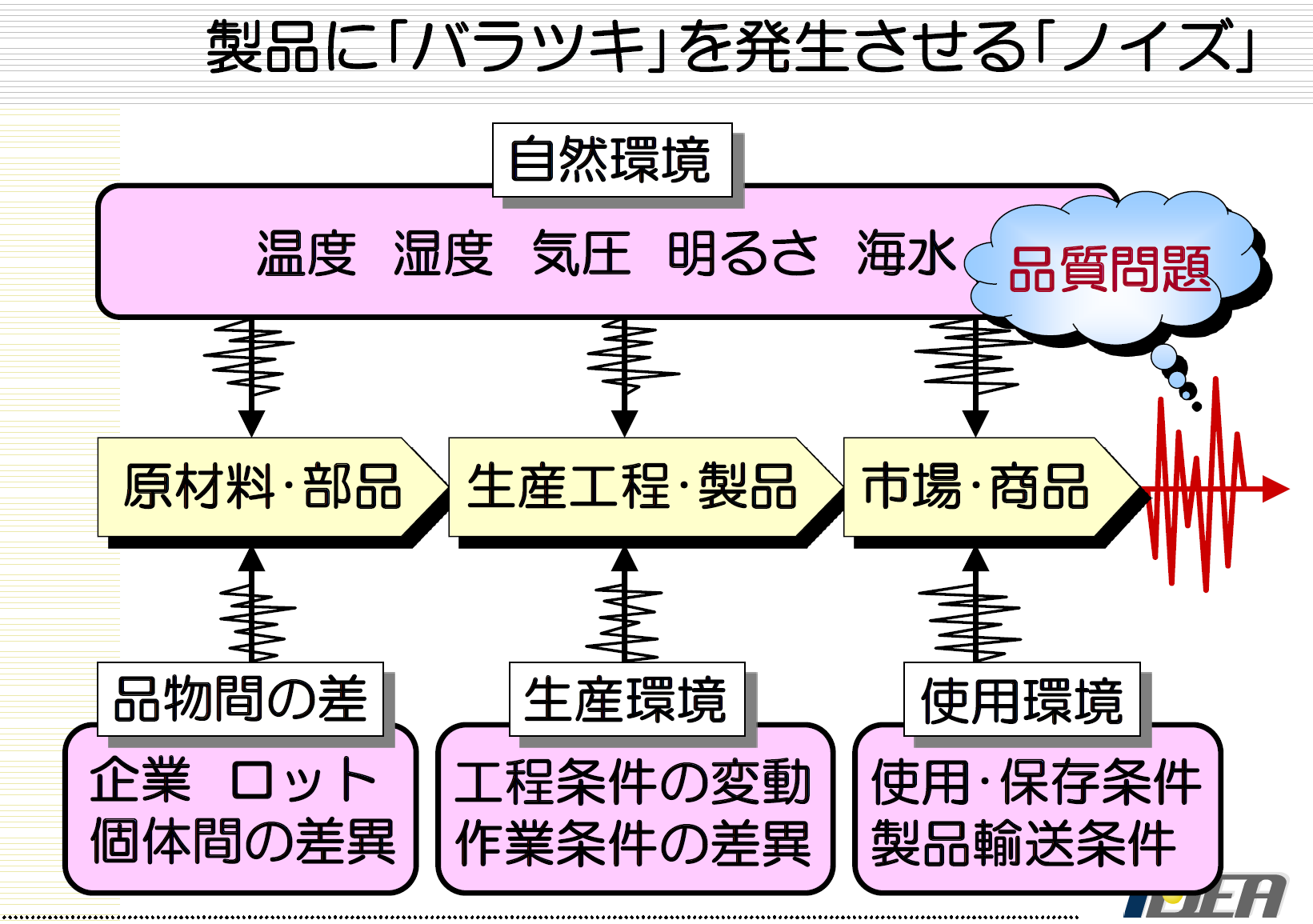

現実世界では、システムの機能に影響を及ぼす様々なノイズが存在します。

製造時における原材料のばらつきや工程条件の変動、市場に出てからの製品の経年変化、ユーザーの使用条件や保存条件の違いなど、システム(製品・技術)の機能に影響を与えるノイズ(内乱・外乱・ばらつき)は様々です(下図)。

タグチメソッド(品質工学)では、こうしたノイズを「外乱、内乱、品物のばらつき」の3種類に分類して考えます。

外乱:

自然環境や使用方法の違いなどシステムの外部から伝わるノイズ。例えば、雪道や砂利道など路面の状態の違いによって、自動車のブレーキ性能は大きく変わってしまいますが、この場合の路面の状態は外乱です。

内乱:

使用部品の劣化や摩耗などシステムの内部で発生するノイズ。例えば、自動車のワイパーのゴムが摩耗すると、拭きムラが生じたり異音が発生したりしますが、このゴムの摩耗は内乱です。

品物のばらつき:

購入部品や材料について、供給元企業やロットによるばらつきです。

こうしたノイズは必ず存在します。特に外乱(自然環境やユーザーの使用条件)は開発設計者にはコントロールできません。内乱や品物のばらつきについては、それらのノイズを厳密に取り除こうとすればするほど時間やコストが増大します。

そこで、タグチメソッド(品質工学)では、ノイズの存在には手を着けずに、ノイズの影響を減少させる、というアプローチをとります。それが「パラメータ設計(ロバスト設計)」と呼ばれる手法です。この手法は、様々なノイズが存在する下でも、システム(製品、技術)の基本機能が損なわれることなく安定して発揮されるように耐ノイズ性を高めることを目的としています。

タグチメソッド(品質工学)のパラメータ設計手法には、次の大きな特徴があります。

1.まず最初に製品の使⽤条件や環境条件の変動という様々なノイズに対してロバストな(頑健な)状態(耐ノイズ性)を確保し、次に理想的な性能に合わせこむ、という2段階設計のプロセスを踏む

2.製品・技術システムの機能(働き具合)の耐ノイズ性を評価するために、SN ⽐(信号の平均/ノイズによる偏差)という尺度を使う

3.製品・技術システムの機能をばらつかせるノイズを、誤差因⼦として、それを予め取り除くことはせずに耐ノイズ性を評価するために実験に盛り込む

4.⼀度に多くのパラメータ(設計条件)を直交表に割付けて実験、評価し、効率よく最適な条件を取得する

5.最適条件を求めたあとで、現⾏条件からの利得を推定し、確認実験を⾏うことによって市場での再現性を検証する

「タグチメソッドとは何か? どのような効果が期待できるのか︖」

※パラメータ設計の手順を含む

タグチメソッド(品質工学)の解説資料は

下記リンク先よりダウンロードできます

精密鍛造金型のトップクラスメーカによる、

自社技術を起点とする新商品開発の取り組み

~シーズドリブンQD~TRIZ~タグチメソッドの連携活用~

株式会社ニチダイ様の企業事例はこちらから

改めて、タグチメソッドを適⽤することによって得られる効果を整理します。

先⾏性:

製品企画に先⾏して要素技術の安定性を確保できるので、開発期間の⼤幅な短縮につながります。

汎⽤性:

開発された技術が、類似製品の開発にも広く応⽤できるので、開発全体の⼯数の⼤幅な削減につながります。

再現性:

開発段階での品質の確認結果と、市場での実使⽤の結果が⼀致するので、市場品質問題の⼤幅な改善につながります。

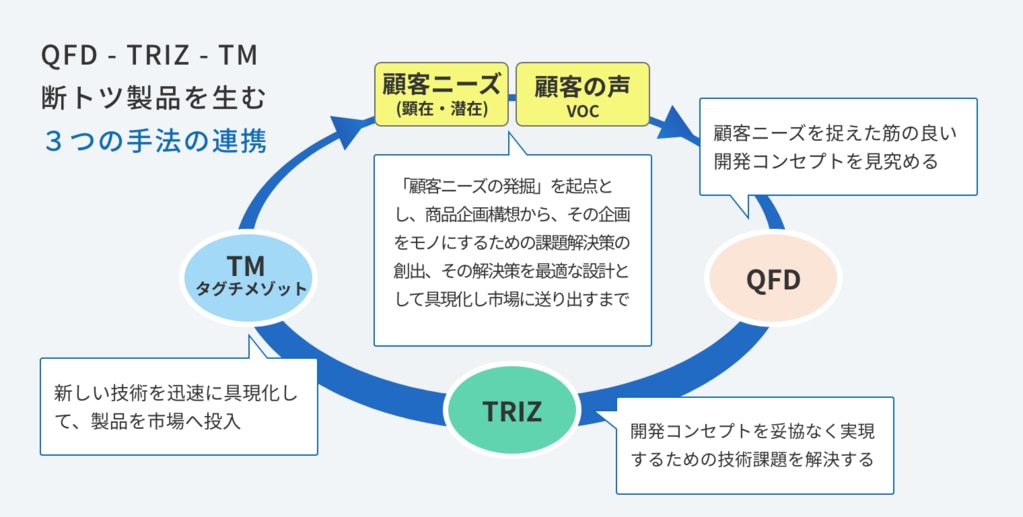

IDEAでは、タグチメソッド(品質工学)のパラメータ設計を、革新的な技術コンセプトの信頼性を確保する手段として活用することを推奨しています。単独でも大きな効果が期待できるタグチメソッドですが、私たちのアプローチでは、TRIZ(発明的問題解決理論)を用いた創造的な課題解決策と組み合わせることで、より魅力的で差別化された製品や技術の開発を目指しています。

パラメータ設計を用いることで、いままでノウハウの蓄積のない新しい技術コンセプトであっても、ノイズに対してロバストな技術と品質をつくり込むことが可能となります。もちろん、この手法は、TRIZを使わずに考えた技術コンセプトの場合でも有効に機能します。

タグチメソッドは、私たちIDEAの体系的開発手法ソリューションにおいて、下記のような位置づけとなります。

IDEA-QFD(ヒット商品を生むためには何をつくるか?、魅力的で差別化につながる開発企画)→

IDEA-TRIZ(その開発企画を実現するための技術課題はどう解決するか?、技術コンセプトの創出)→

IDEA-タグチメソッド(新しい技術コンセプトの信頼性をどう確保するか?)

QFD、TRIZ、そしてQFD-TRIZ-タグチメソッド(品質工学)の連携適用など、各手法とその適用効果について紹介する無料のWebセミナーを開催中です。詳細・申し込みは、下記のボタンをクリックしてください。

QFDによる商品開発のプロセスを身近な事例で紹介し、

従来の商品企画との違いと有効性を知る

無料セミナーはこちらから