<導入事例>

限られた経営資源の中からヒット製品を生み出す

伸和コントロールズ株式会社

松田幸士様

| 背景 |

限られたリソースで如何に効率的にヒット製品を生み出すかが課題だった |

|---|---|

| 課題 |

革新的製品開発への挑戦。そのためにQFD-TRIZを活用 |

| 効果 |

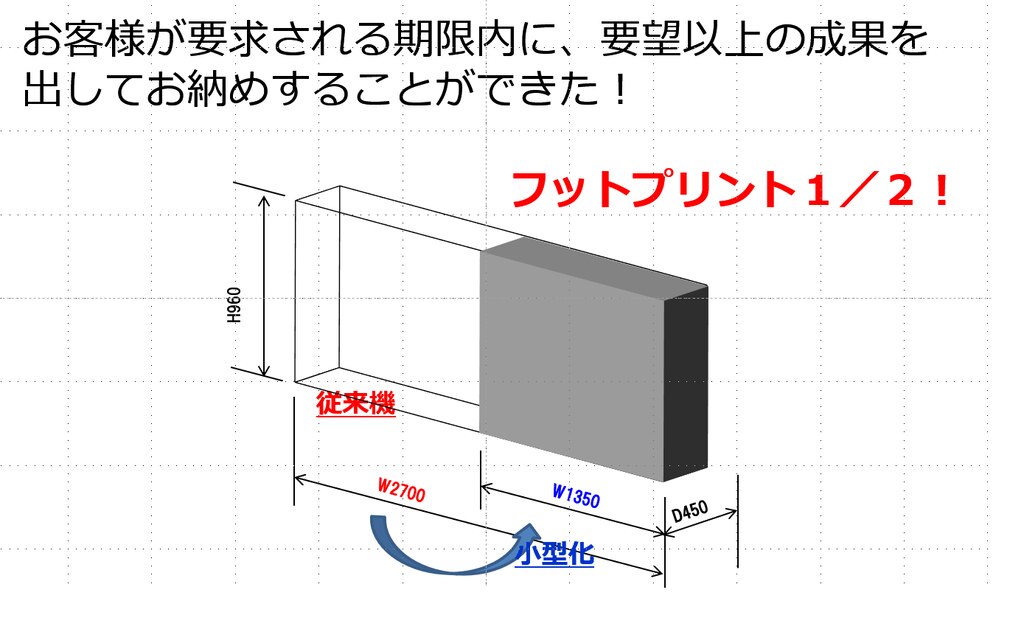

精密空調装置の50%小型化に成功し、「コンペで連勝」。 |

伸和コントロールズ株式会社様(https://www.shinwa-cont.com/)は、創業当初からの電磁バルブなどの「機器事業」と、1980年代に参入した半導体・液晶製造プロセス向けの精密温度管理・湿度管理装置などの「装置事業」の二つの事業を展開されています。

同社では、2010年からQFD-TRIZを核とする体系的開発手法を活用した新製品開発をスタートさせました。

それ以降、「コンペで連戦連勝」と言われるような革新的なヒット商品を開発、また医療機器や次世代エネルギーなど新規分野の開拓、JAXAの宇宙補給船の姿勢制御バルブへの採用など、目覚ましい飛躍を遂げられています。

今回は、伸和コントロールズでのQFD-TRIZ手法を活用した革新的製品開発の取り組みの軌跡について、開発本部 バルブ技術グループ 部長代理の松田幸士様(写真左)に弊社前古(写真右)がお話を伺いました。

従来の商品企画との違いと有効性を知る

無料セミナーはこちらから

創造的な問題解決を体験する

無料セミナーはこちらから

「クライアント企業インタビュー集(Part 1/Part 2)」

はこちらから

前古: 松田さん、お忙しいところ有難うございます。

伸和コントロールズさんとIDEAは2010年からのお付き合いになりますね。もう10年になります。今日は伸和コントロールズでのQFD-TRIZ手法を活用した製品開発の取り組みについて、スタートから今までの歩みをお聞かせ頂ければと思います。

まずは初めて取り組まれた時の背景事情についてお話し頂けますか?

松田様: はい。取り組みに着手した2010年は、リーマンショックによる市場の混乱もようやく収まり、当社でも、新しい製品を投入し、低迷する受注を立て直そうという機運が高まっていました。長らくヒット性のある製品が出ていなかったこともあり、製品開発に新しいアプローチが必要だという認識もありました。

しかし当社の会社規模では専任のマーケティング部隊もなく、潤沢な予算や人員があるわけでもありません。限られたリソースで如何に効率的にヒット製品を生み出すかが課題でした。

こうした状況を打開しようと、社長と当時の開発トップの決断で、QFDとTRIZを活用した取り組みをスタートさせました。

リーマンショックの市場の混乱がようやく収まり、新しい製品を投入して低迷する受注を立て直そうと...しかし、限られたリソースで如何に効率的にヒット製品を生み出すかが課題でした

主力製品のフルリニューアルに挑戦

「コンペで連勝」となるヒット商品を開発

前古: 私たちと一緒に最初に取り組まれたのは、貴社の主力製品でもある新型空調装置のフルリニューアルでしたね。

松田様: 精密空調装置は、標準品をベースに顧客案件ごとに細かなカスタマイズに応じる典型的な「都度設計」でした。

顧客ニーズへのきめ細かな対応という点では顧客満⾜度は⾼いが、そこに開発リソースがかかるので新機種開発が後⼿に回っていました。

当社のあの頃のやり方は、顧客の要求仕様に応えて粛々と開発する、典型的な「御用聞きビジネス」だったのです。

「御用聞きビジネス」でやってきたところに急に「何か新しいモノを」と言われても、当初は何をつくれば良いか分かりませんでした。そこでまずはQFDで、何が顧客に対してアピールできる価値になるかを考え直すところから始めました。

QFDでは、普段顧客から寄せられる何気ない言葉をリストアップしていき、リスト化と分析を通して、顧客の真のニーズとそれ以外のノイズを慎重に区別していきました。

検討を進めた結果「省フットプリント(設置面積の小型化)」というテーマが浮かび上がってきました。

それまでも顧客から小型化の要望はありましたが、納期や価格が優先され先送りされてきました。しかしQFDのニーズ分析を通して、改めてこのテーマの市場価値を認識できた。

そして開発目標を「フットプリント50%削減」と設定したのです。

QFDのニーズ分析から「フットプリント50%削減」を目標として設定。絶対無理と思った目標も、TRIZを適用してトライしたら自然とできていたという印象でした

50%の削減は、最初は開発現場では無理だと思っていたのですが、TRIZの機能属性分析・根本原因分析で小型化を阻む根本原因を抽出し、そこからTRIZの発明原理や進化パターンなどを使って課題解決のアイデアを出し合い、最終的には約300件のアイデアを出して、結果見事に実現できました。

絶対無理という先入観を捨てて、TRIZのプロセスを適用してトライしたら自然とできていたという印象でした。

<QFD-TRIZの連携で、50%小型化の開発目標を設定、達成した>

顧客の強いニーズに応える

背反特性を両立させた超高精度制御バルブの開発に成功

前古: この小型化に成功した精密空調装置は、工場のスペースを少しでも有効利用したいという顧客ニーズにミートして、「コンペで連勝」になるようなヒット商品になったと伺っています。

ところで、この新型空調装置を開発した翌年、松田さんたちは早速次の開発テーマにTRIZを使われましたね。

松田様: はい、TRIZを使って、超高精度制御モータバルブの開発に成功しました。

きっかけは、超高精度の温度管理を必要とする半導体製造装置メーカーから相談を受けたことでした。

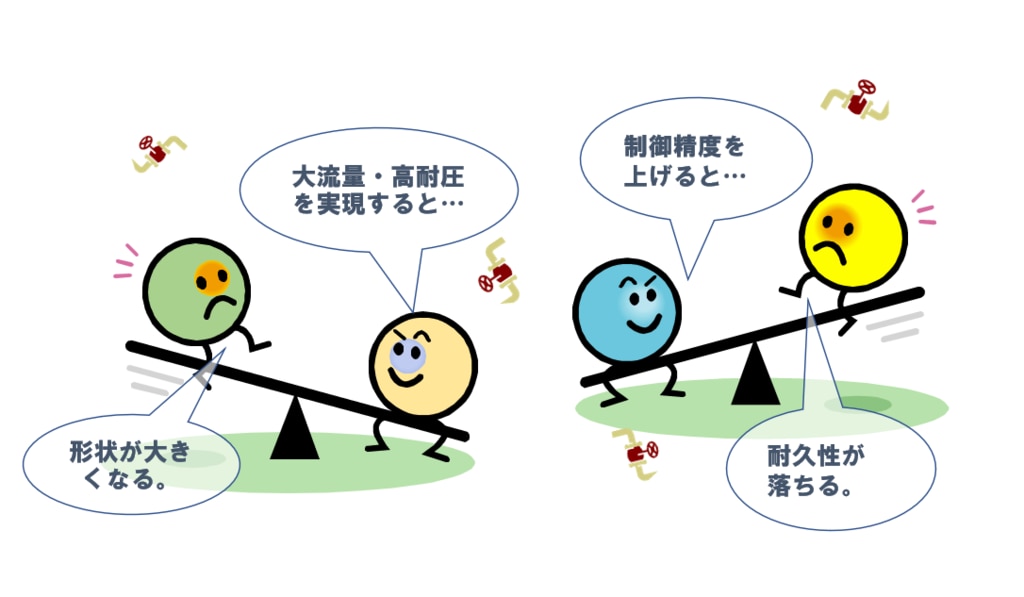

高額な半導体製造ラインや製造装置には、限りなくダウンタイムをなくし、長時間連続稼働することが求められます。一方で数ナノメートルという微細加工には超高精度に温度や湿度をコントロールすることが求められます。

制御精度を上げようとしてバルブの機構が複雑化すると、故障頻度の増大や耐久性の悪化が問題になる。このバルブには高精度と高耐久性のトレードオフ(背反)を解決することが求められました。

私たちはこうした背反を解決するためにTRIZを使いました。

TRIZを使って、バルブの構造を一から見直して、シンプルながら超高精度の制御を可能とする構造のアイデアを出して、リニアな流量制御特性を持つ高精度制御バルブの開発に成功し、顧客装置メーカの新製品の重要部品として納入することができました。

「TRIZで、バルブの構造を一から見直して、シンプルな構造ながら超高精度の制御を可能とするアイデアを出しました

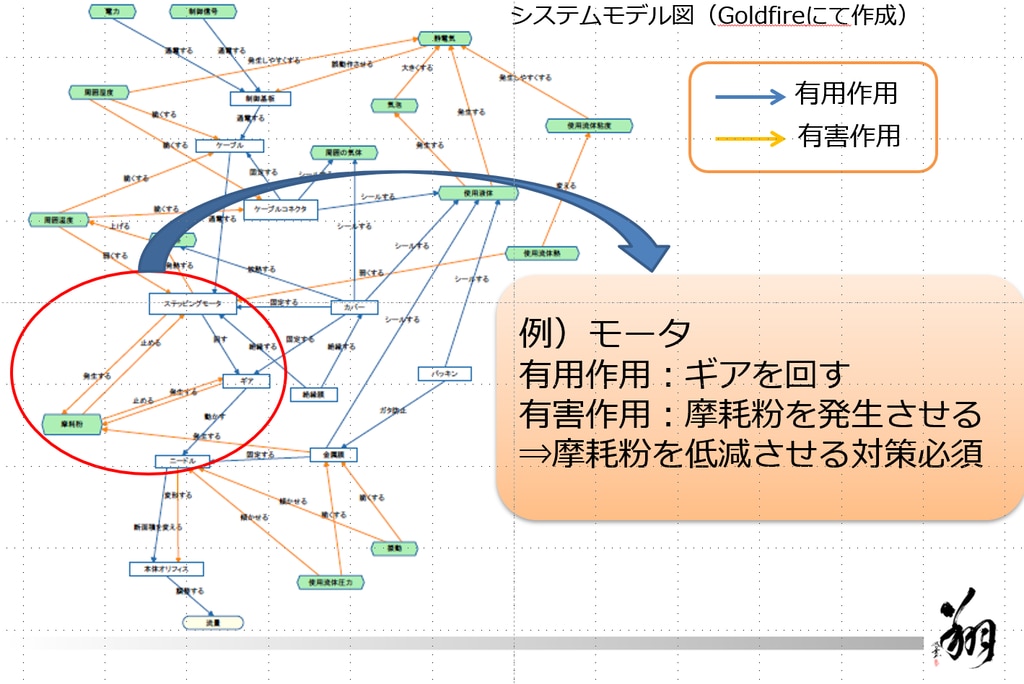

<TRIZで制御バルブのトレードオフ特性を解決>

<高精度制御バルブの開発で実施したTRIZの機能属性分析>

開発したバルブの特性を活かせる、新規用途も開拓

事業領域を拡大

前古: 今お伺いした高精度制御バルブ開発では、この後、その改良版の開発や、他業界の用途向けのビジネス拡大にも、TRIZやシーズドリブンQDといった体系的開発手法を活用いただきましたね。

松田様: そうです。開発したバルブの初期開発品にはバルブ閉時に流体漏れが必ずあるという短所がありました。この問題を解決した改良版もTRIZでアイデアを出して開発しました。

またシーズドリブンQD手法で、開発したバルブが持つ特殊な機能を活かせる新たな用途の開拓と、用途ごとに固有の課題解決にも取り組みました。

QFD-TRIZの活用で、社内の開発のやり方はどう変わったか

前古: 今ご紹介頂いた新型空調装置や、超高精度制御バルブの開発をはじめとして、伸和コントロールズさんでは様々な開発プロジェクトにQFD-TRIZのプロセスを活用されています。

松田さんは最初からずっとTRIZの活用を社内で推進されていますが、QFDやTRIZを使うようになって、開発のやり方や社内の空気はどう変化してきましたか?

松田様: 以前の御用聞きビジネスでは、顧客の要求に疑問を挟むということがなく、なぜその要求が必要なのか深く問い質すこともなかったです。

それがQFDをやるようになって、半導体の国際学会等で半導体製造プロセスの新しい技術や方向性の調査をしながら、顧客から要求が来る前に、将来こんな作り方になるから温度管理に対してはこんなニーズが重要になるはず、と予想しながら先回りの提案ができるようになった。

またGolfdireの技術情報データベースを最大限活用し、幅広く技術動向を調査するようにもなりました。

そして伸和コントロールズ側の持つ情報が変わると、客先から引き出せる情報の質も変わってきた。それをTRIZで実現できる、という自信もついてきました。

QFDやTRIZを使うようになって、顧客のニーズを先回りした提案型ビジネスができるようになり...顧客の嬉しい価値を創出することを合理的に訴求できるようになった。「モノを売る」から「価値を売る」に意識が変わった

プレスリリースで発表できるような新製品が多く出せるようにもなってきました。開発する際に、市場でのインパクトをしっかり考えて企画を立て、課題解決して実現できるようになったからです。

伸和コントロールズにしかできない技術で、顧客の嬉しい価値を創出することを合理的に訴求できるようになったことも、大きな変化だと思います。「モノを売る」から「価値を売る」に意識が変わってきました。

前古: 技術やノウハウの継承や共有という面では、何か変化がありましたか?

松田様: はい、営業や開発の活動に組織的に取り組めるようになりました。

例えば製品開発時のコンセプトの継承ができず、後任者は背景をよく理解しないまま、既存機種をベースに新規設計をすることがありました。それがTRIZで、技術課題を整理して視覚化し、図面では伝わらない技術情報が先輩技術者から若手に伝達され、さらにそれをチームで共有しながらアイデアを出し合って解決するようになりました。

TRIZで技術課題を整理して視覚化し、図面では伝わらない技術情報が先輩から若手に伝達され、チームで共有して解決するようになりました

前古: QFDやTRIZは、伸和コントロールズさんの製品開発フローの仕組みの中ではどんな位置づけをされているのですか?

松田様: 当社では、QFDはすべての開発案件に適用しています。開発設計の社内フローに組み込まれています。TRIZは、課題解決の新しいアイデアが必要なときに実施しています。

QFDやTRIZをやるようになって変わったことのひとつは、「開発の上流段階で考える時間」をしっかりとるようになりました。以前と比べると、リソースをかけるところが開発の上流にシフトしたと言えます。

「製品企画 – 設計 – 生産」の製品開発フローでいうと「製品企画」に重点を置いています。開発を難航させるような課題がないか、不具合発生は、などの開発リスクもこの製品企画段階で検討するようになりました。この段階に重点を置くことで、設計ステップに入る前にリスクを把握できる、この段階で経営判断が入るので案件の優先順位が明確になるという効果があります。

前古: 「提案型のビジネス」への転換、「モノの販売から価値の販売」への転換、「営業・技術ノウハウの属人化」からの脱却、など様々な変化が生まれたのですね。

最後の質問になりますが、私たちIDEAも、TRIZは使いこなすのが難しいのでは?と良く訊かれます。実際の製品開発の中で何度もTRIZを使われてきた松田さんですが、振り返ってみて、いつくらいから”使いこなせる”ようになりましたか?

松田様: IDEAさんのコンサルを受けたり、社内のメンバーだけで取り組んだり、そうですね、2件か3件、実際の課題に取り組めば使いこなせるようになると思います。

今年度は当社の新入社員研修の中でもTRIZを紹介しました。伸和コントロールズの開発者として知っていて欲しいからです。課題解決のアイデアを発想するこんな体系的なやり方があることに驚いていましたよ。

前古: 松田さん、今日は、QFD-TRIZ、シーズドリブンQD、またGoldfireなど、体系的開発手法とソフトウェアを活用した貴社の取り組みについて、貴重なお話しを聞かせて頂き有難うございました。

無料セミナーについてはこちら

あとがき

伸和コントロールズ様では、

・精密温調装置の世界シェアNo.1

・温調技術のイノベーター

・宇宙開発のサポーター

・ひとりひとりが業界一稼ぐ会社

というGroup Visionを掲げられています。

この素晴らしいVisionの実現を、体系的開発手法活用という側面からお手伝いできることはIDEAにとって、とても幸運なことです。

同社の経営幹部の方は「体系的開発手法は、日本の製造業を担う中堅企業の躍進を支える重要なツール…」と話されています。

「提案型のビジネス」への転換、「モノの販売から価値の販売」への転換、「営業・技術ノウハウの属人化」からの脱却…これらは多くの企業の経営者や開発部門のマネジメントの方、そして現場で日々の製品開発に取り組まれている方にとっても共感できる願いではないでしょうか?

こうした変化を自社での起こしたいと思われた方は、是非私たちIDEAにお声掛けください。

(本内容は、2020年3月時点のものです)

■関連リンク: 開発手法“QFD-TRIZ”の活用で、半導体製造プロセス用精密空調装置の50%小型化を実現!

関連記事

貴社の課題を

私たちにお気軽にご相談ください

お問い合わせください。

わかる資料はこちら

サービス紹介

IDEAは、体系的な製品開発手法の連携と支援ソフトウェアを活用して、製造業が抱える様々な課題に応えます。

お役立ち資料

IDEAのコンサルサービス・支援ソフトウェアとその活用に関する様々な情報を、お役立ち資料としてまとめました。

コラム

革新的な製品・技術を生み出すための製品開発手法やGoldfireソフトウェアの活用、社内に展開する仕組みづくりなどに関する、コラム記事の一覧です。