<導入事例>

「お客さまの期待や満足を超える感動や驚き」を生むためのイノベーション推進活動

TOYO TIRE株式会社

先行技術開発部

榊原一泰様

| 背景 |

自動車業界は100年に一度と言われる大変革期の中にある |

|---|---|

| 課題 |

変化の中で常に新しい付加価値を提供するためには、イノベーションを起こし続けることが必要。 組織としてイノベーションを続けられる文化を定着させたい |

| 効果 |

課題解決のアイデアを出す。そのアイデアを実現する上での問題解決。両方の段階でTRIZの考え方や発想方法は有効だった |

TOYO TIRE株式会社様(https://www.toyotires.co.jp/)は、タイヤを主⼒とした商品の製造・販売において、「まだ、走ったことのない道へ。」をブランドステートメントとして、お客様の期待や満足を超える感動や驚きを提供することを目指し、「ユニークな発想⼒、⾰新の技術⼒、常識を覆す開発」を日々追求されています。

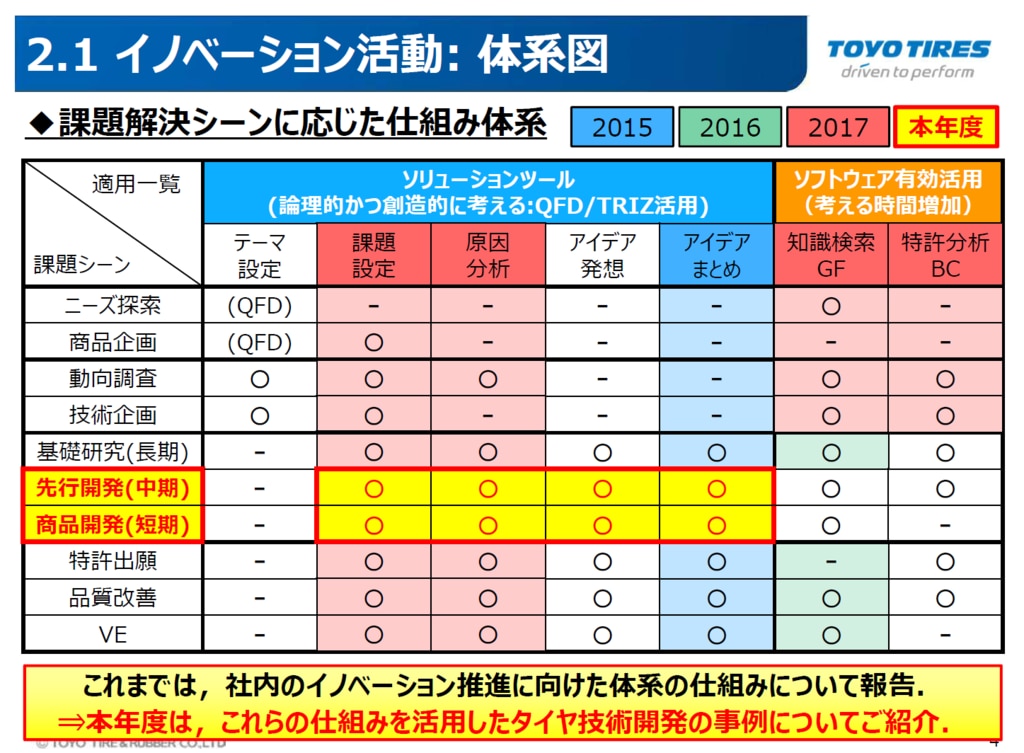

TOYO TIREでは、2012年からQFD-TRIZ手法とGoldfireなどのソフトウェアツールを活用したイノベーション推進活動をスタートさせ、エアレスタイヤ「noair」(※1)やタイヤ静音化技術「Toyo Silent Technology」(※2)などユニークな新技術を開発、社外発表されてきました。

今回は、同社のイノベーション推進活動と、それがToyo Silent Technologyの開発にどう活かされたかについて、開発を担当した技術開発本部 先行技術開発部の榊原一泰様(写真)に、IDEAの鹿倉がお話を伺いました。

尚、ご紹介するToyo Silent Technologyに基づく「タイヤ空洞共鳴音低減デバイス」については、下記(※2)の同社研究開発・技術開発サイトにて、動画を交えて詳細に解説されています。本インタビュー記事と共に、是非ご覧ください。

※1 「noair」(https://www.toyotires.co.jp/rd/noair/)

※2 「Toyo Silent Technology」(https://www.toyotires.co.jp/rd/tst/)

従来の商品企画との違いと有効性を知る

無料セミナーはこちらから

創造的な問題解決を体験する

無料セミナーはこちらから

「クライアント企業インタビュー集(Part 1/Part 2)」

はこちらから

鹿倉: 榊原さん、よろしくお願いします。

今日はTOYO TIREさんのTRIZを活用したイノベーション推進の取り組みと、その中でも榊原さんご自身が実際に担当されたToyo Silent Technologyの開発についてお話を聞かせてください。

まずは榊原さんが所属する技術開発本部 先行技術開発部の役割について教えていただけますか?

榊原様: 私たちの部署は、その名の通り先を見据えた技術開発を担う部署です。以前はタイヤ先行技術開発部でしたが、2019年より、自動車部品を含めた意味で先行技術開発部に改称されました。

実際の仕事の内容としては、中央研究所が基礎研究を担当するのに対して、先行技術開発部はよりモノに近いところでの研究開発に携わっています。商品開発に直結する技術だけではなく、もう少し先を見た技術開発も担っています。

鹿倉: 必ずしも商品開発の上流部門という位置づけではなく、将来の市場ニーズや技術革新を見据えて先行技術の弾込めを担っている、というわけですね。

榊原様: はい、そうです。商品開発において何か課題が発生し、それが通常の開発では対応できないようなときには、私たちも一緒になって課題解決に取り組む場合もあります。また私自身は実際に先行タイヤを開発するグループに所属していますが、先行技術開発部には、コンピュータシミュレーション技術や、実験評価技術の開発を担っているグループもあります。

注1:ドキュメンタリー番組で有名な「ディスカバリー・チャンネル」がTOYO TIREのタイヤ開発技術をクローズアップ取材した動画が公開されています(https://www.toyotires.co.jp/rd/discovery_ch/)

鹿倉: それでは、TOYO TIREさんにおけるTRIZの取り組みについて話を伺っていきたいと思います。

榊原様: 私自身は、入社当初は技術開発センター(現在の中央研究所)に配属され、高分子材料(ポリウレタンなど)の製品開発、コンピュータシミュレーションによる評価技術の研究開発を担当しました。その後、タイヤ先行技術開発部(現在の先行技術開発部)に異動になり、タイヤの音振(Noise/Vibration)関係の業務に携わりました。

この時に研究していた静粛化技術のアイデアを実際にモノとして実現するための開発を始めました。

TRIZについては、2016年、2017年くらいにIDEAさんの研修プログラムやTRIZシンポジウム(日本TRIZ協会)に参加してTRIZ手法や事例を学ぶと共に、オリンパスさんのようなTRIZ活用の先進的企業と異業種交流させてもらいながら、TRIZを活用したイノベーション推進の取り組みに携わるようになっていきました。

組織としてイノベーションを続けられる文化を定着させたい

鹿倉: そのイノベーション推進活動は、どのような目的のために始めたのですか?

榊原様: 私が現在の先行技術開発部に異動してきたときには、既に私の上司や先輩が取り組みをスタートさせていました。

その目的ですが、ご存知のように自動車業界は今大きな変革期にあります。と同時に、危機感もあります。例えば、中国やアジアの新興メーカーの低価格商品に価格では勝負になりません。この状況の中で当社が生き残るためには常に新しい付加価値の提供が必要で、イノベーションを続けることが不可欠です。

そのイノベーションを生み出すことは、個人の経験や力量に負う面ももちろんありますが、若手を含めて組織全体としてスキルを上げる仕組みも欠かせません。その仕組み、プロセスを使って小さな成功体験を積み上げていくことで、組織としてイノベーションを続けられる文化が定着すると思います。

現実には、どうしても目の前の業務に追われがちで、先を見据えた開発業務は後回しになりがちです。しかし枠組みが整備されていれば、そうした現実の中でも必要なときにしっかり取り組むことができるだろう。そんな想いからイノベーション推進の枠組みをつくってきました。

モビリティ社会の変革で、業界の枠内に収まらない変化が起きている

鹿倉: 榊原さんが開発を担当されたToyo Silent Technologyは、そのイノベーション推進のプロセスを活用して開発された事例ですね。この開発の背景について教えて頂けますか?

榊原様: 先ほどもお話しましたが、自動車業界は100年に一度と言われる大変革期にあります。CASE(C:コネクティッド、A:自動運転、S:共有、E:電動化)によるモビリティ社会の変革で、従来からの業界の枠内に収まらない変化が起きています。

私たちタイヤメーカーも例外ではありません。

例えば、電動化によりエンジンの音が消えれば、タイヤ起因の振動・騒音が静粛性や快適性に与えるインパクトが今までになくクローズアップされます。

自動運転になれば、車室は移動空間だけではなく居住空間となり、パーソナライズされた「何かをする」空間としての意味合いが大きくなるでしょう。快適性や静粛性への要求がさらに高まることが予想されます。

タイヤによる自動車騒音は、パターンノイズとロードノイズに大別できます。

パターンノイズは、タイヤのトレッドパターンが路面と接触することで発生する空気伝搬音で、主に車外の音となり規制の対象になる騒音ですが、一部、車内にも伝わります。

ロードノイズは路面の凹凸によって生じるタイヤの振動がホイール、車軸、サスペンションなどを伝わり車両の骨格やパネルなどの振動となり、それらの振動からの放射音として車室内に伝わる固体伝搬音です。

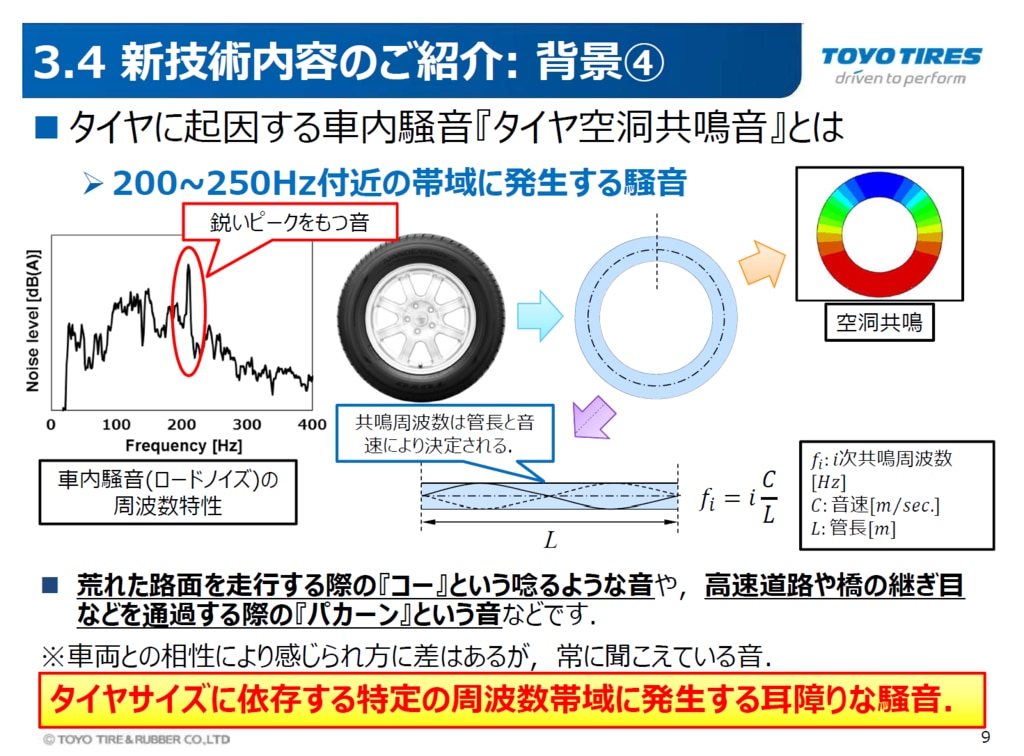

Toyo Silent Technologyが対象とする「タイヤ空洞共鳴音」は、この車室内で聞こえるロードノイズのひとつです。

鹿倉: その「タイヤ空洞共鳴音」というのは、どんな音なんですか?

榊原様: 音は、周波数(Hz:ヘルツ)で区別することが出来ます。人間の耳の可聴域は、20Hz~20000Hzの周波数帯と言われており、タイヤ空洞共鳴音は、200~250Hzの周波数帯の騒音です。人間が聞きやすいと言われる2000Hz~4000Hzと比べると、低い周波数域の騒音といえます。うるさいというよりも不快に感じられやすい音になります。

タイヤの空気の共鳴現象が原因で発生する音ですが、わかりやすいのは、高速道路や橋の継ぎ目を乗り越えるときの「パカーン」という音や、荒れた路面を走行したときの「コー」というような音がそれです。走行中は常に発生している音になりますが、先に説明したように、車両を介して伝わるため、車両との組み合わせにより感じられ方に差がある音でもあります。

また、タイヤ空洞共鳴音に限りませんが、車両の電動化などによる静粛化によって、タイヤに起因する騒音が顕在化されており、次世代の自動車社会に向けても解決すべき課題にもなっています。

ハイブリッド化や電動化が進み、TOYO TIREとしてもこの問題の解決をどうするんだということになった

鹿倉: タイヤ空洞共鳴音を低減する技術の製品化としては、Toyo Silent TechnologyはTOYO TIREとして初めての商品になるのですか?

榊原様: 当社としては、初めての商品になります。2010年代に入って自動車のハイブリッド化や電動化が進み、TOYO TIREとしてもこの問題の解決をどうするんだということになり、2016年から本格的な開発に着手し、2018年に技術発表、2019年に商品化に漕ぎ着けることができました。

当社が認識している空洞共鳴音対策技術のほとんどは、吸音材のスポンジシートをタイヤの内側に貼り付けた形態でした。そこで、TOYO TIREならではのユニークな発想で、高い空洞共鳴音低減効果を得られる技術を開発することを目指しました。

※ご紹介するToyo Silent Technologyに基づく「タイヤ空洞共鳴音低減デバイス」については、下記の同社研究開発・技術開発サイトにて、動画を交えて詳細に解説されています。本インタビュー記事と共に、是非ご覧ください。

「Toyo Silent Technology」(https://www.toyotires.co.jp/rd/tst/)

鹿倉: その開発に、TRIZに基づくイノベーション手法はどのように活用されたのですか?

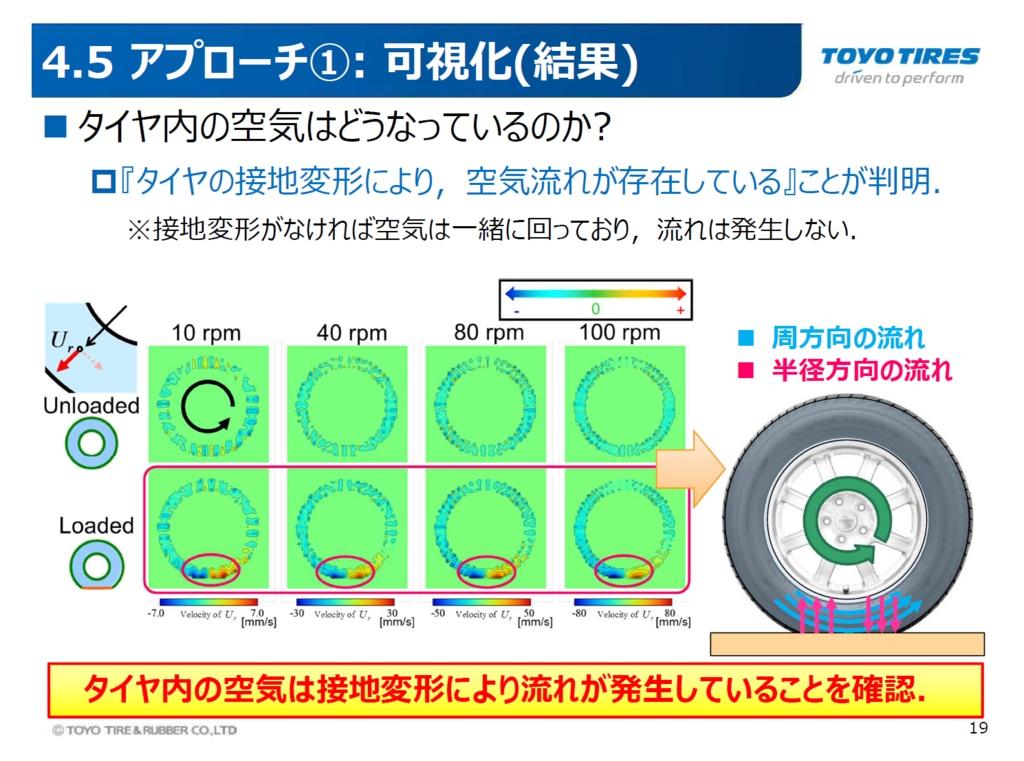

榊原様: まずは、課題の現象を把握し、何を叩く(解決する)かを探るためにTRIZのデバイス分析や根本原因分析を活用しました。時間や空間、階層を追って事象を整理し、根本的な問題が何かを検討する手法です。

その分析結果に基づいて実験を行い、タイヤ内の空気が走行時にどのような状態になっているかの可視化を試みました。

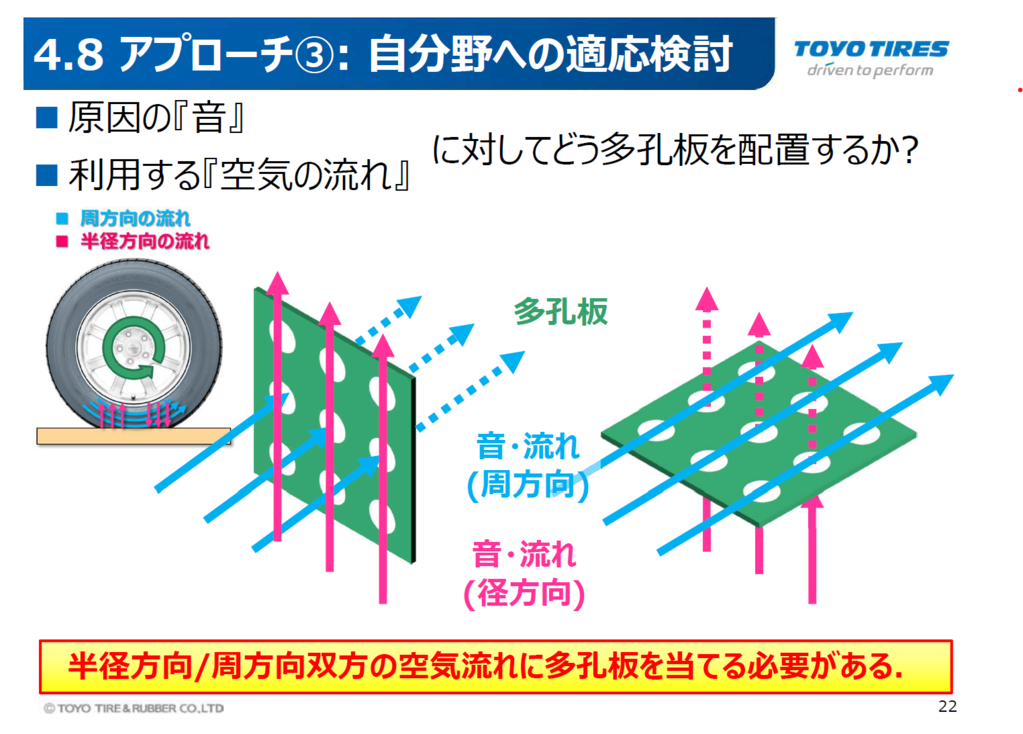

可視化することで、タイヤの接地変形がないときはタイヤ内の空気とタイヤは一緒に回っていて流れは発生しない、タイヤの接地変形により空気の流れが発生することが確認できました。また流れには、タイヤの周方向と半径方向の2次流れがあり、その発生のメカニズムの考察を得ることができました。

TRIZのデバイス分析や根本原因分析により、時間や空間、階層を追って事象を整理し、根本的な問題を検討。

課題の現象を把握し、何を叩く(解決する)かを探った

次に可視化で得られたヒントを活用するために、TRIZのシステム進化パターンや科学・工学的効果のデータベースを使って、タイヤ空洞共鳴音の対策手段を考えました。

その結果、建築音響や道路騒音対策で用いられている「多孔板」に着想を得ました。コンサートホールの壁や、高速道路の防音壁に配置される多数の穴がある板です。

スポンジなどの吸音材と同様、音エネルギーを低減して共鳴音を抑えられる可能性がありました。そして多孔板の採用を決定づけた理由としては、場の空気の流れによって、多孔板による音エネルギーの低減効果が高められることがありました。

タイヤ内の空洞に多孔板を配置し、さらに可視化によって確認されたタイヤ内の流れを有効に利用する方法を検討することにしました。

TRIZのシステム進化パターンや科学・工学的効果のデータベースを使って、タイヤ空洞共鳴音の対策手段を発想

鹿倉: ここまでは、TRIZの分析手法を活用して課題の整理と理解を深め、タイヤ空洞共鳴音の低減のために具体的に何を解決すべきか根本原因を探る、そしてTRIZの発想支援ツールを使って対策のための基本的なアイデアを検討した、ということですね。

そこから先はどうされたのですか?

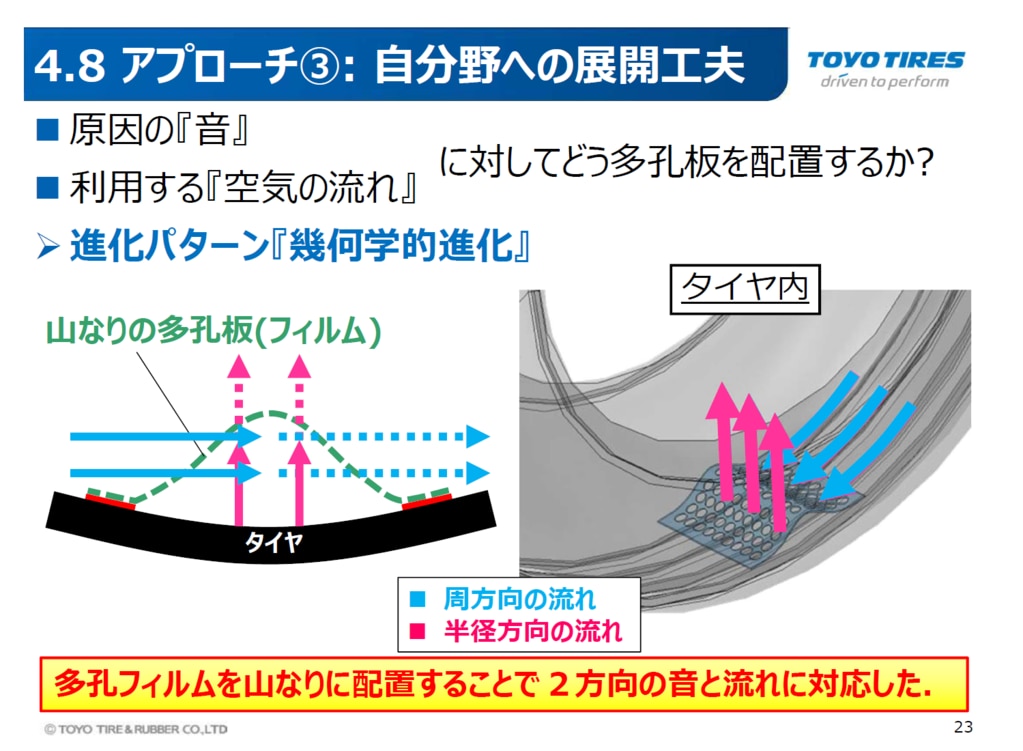

榊原様: 多孔板を採用する上での課題解決にTRIZを使いました。最も効果的に多孔板を使おうとすると、多孔板を流れの方向に当てることが効果的です。しかしタイヤ内部の空気の流れには、周方向と半径方向の直交する二つの異なる流れがあります。一方に当てればもう一方には当たらないという問題がありました。

この問題に対しては、TRIZのシステム進化パターンの「幾何学的進化」をヒントに、多孔フィルムを山なりに配置することを考えました。こう配置することでどちらの流れにも多孔フィルムを当てることができ、二つの異なる流れを効果的に利用して音エネルギーを低減することが可能になります。

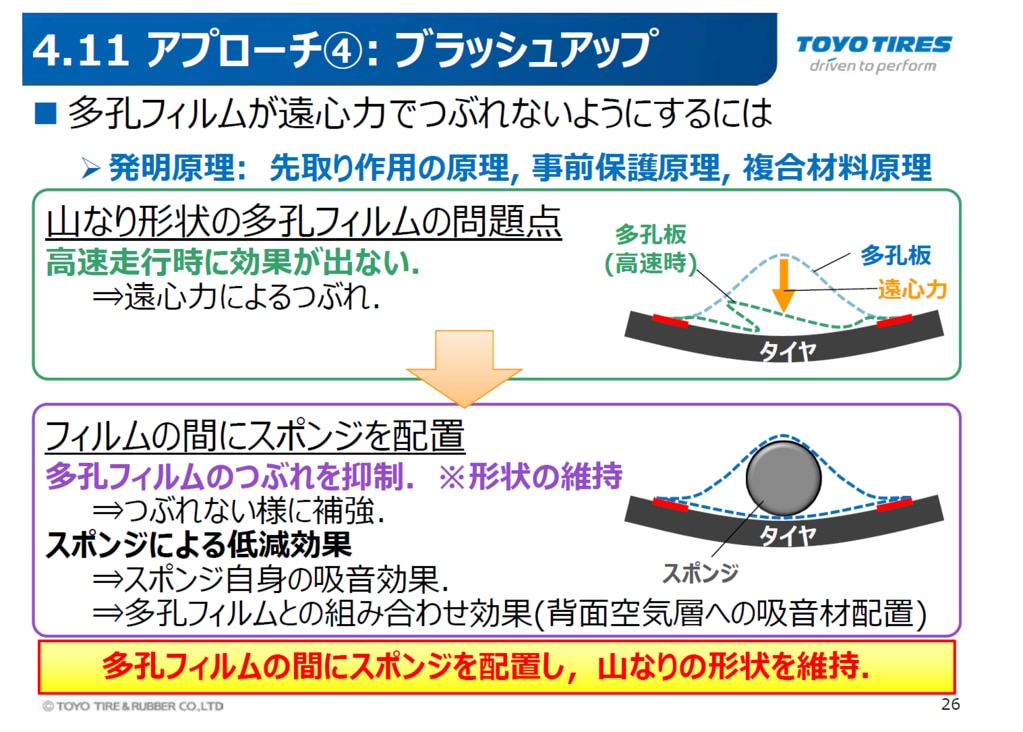

そこで、実際にタイヤ内面に多孔フィルムを山なりに配置したタイヤを試作し、タイヤ空洞共鳴音の低減効果を確認したところ、低速から中速域では良好な低減効果が確認できたのですが、高速域では効果が得られませんでした。高速域になると遠心力が働いて、山なりに配置した多孔フィルムが潰れてしまうのが原因でした。

この問題の解決には、TRIZの発明原理の「事前保護原理」、「先取り作用原理」、「複合材料原理」を多角的に使って、「山なり形状の多孔フィルムの間にスポンジを配置する」というアイデアを得ました。多孔フィルムが潰れないように補強する効果に加え、スポンジ自身の吸音効果もあり、相乗的な低減効果が期待できました。

対策手段のアイデアを採用する上での課題、問題解決にもTRIZのシステム進化パターン、発明原理を活用

鹿倉: 課題解決のアイデアを実際にモノとして実現していく上で遭遇する「実現課題」を、TRIZで解決していったのですね。

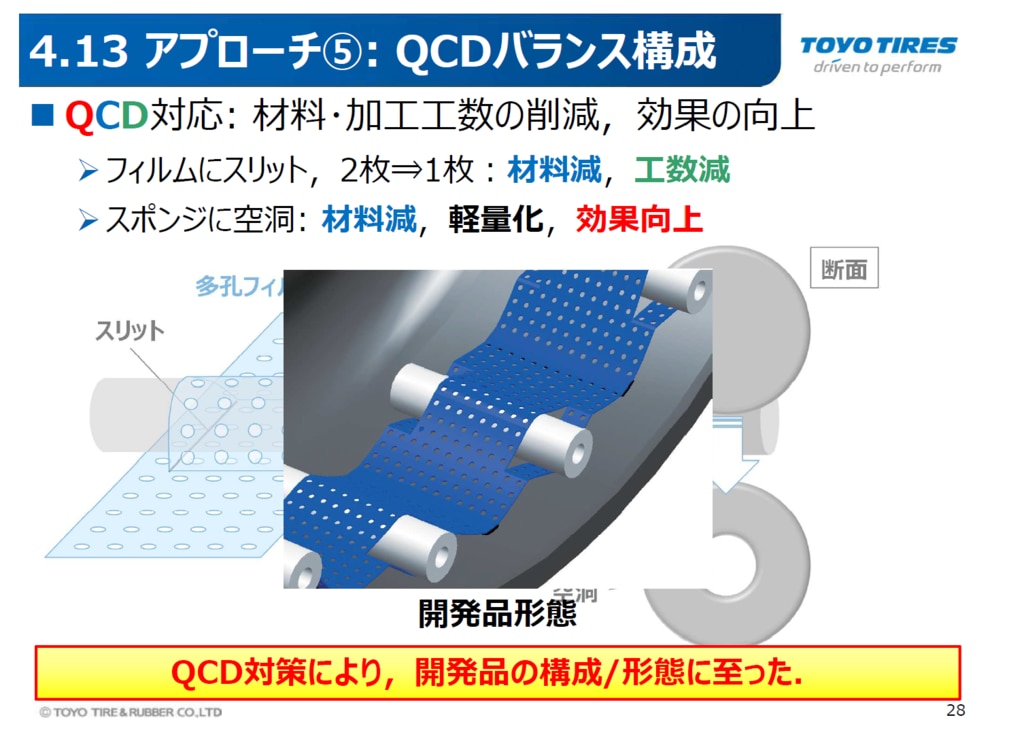

榊原様: はい、そうです。しかし商品化する上では、さらに「QCDのバランス」の問題が残りました。多孔フィルムの山なりの形状を維持するためにスポンジを採用したことで材料と加工工数が増えてしまったのです。

この「QCD問題」も、TRIZの発明原理、進化パターン、トリミングといった手法で取り組み、工夫を重ねました。そして図に示すような最終的な構成と形態に至りました。

2枚の多孔フィルムでスポンジを挟み溶着加工していたものは、1枚の多孔フィルムにスリットを入れてスポンジを挟みこむようにしました。またスポンジも円筒状にすることで、軽量化と材料減、空隙による効果向上を図りました。

その後、耐久性やその他の性能を確認し、商品化に至りました。

商品化する上での「QCDのバランス」も、TRIZの各手法を活用して工夫を重ねていった

課題解決のアイデアを出すだけでなく、課題の本質を関係者で共有する上でもTRIZは有効だった

鹿倉: Toyo Silent Technologyの開発に実際にTRIZを使われた経験から、新しい技術の開発にTRIZの分析や発想方法を活用する効果について、榊原さんはどう振り返られますか?

榊原様: TRIZは、エンジニアが考えるべき、発想するべき着眼点が体系化されているのがいいですね。

課題解決のアイデアを出すところと、アイデアを実用化する上での問題解決の両方のフェーズでTRIZの考え方や発想方法は有効でした。

またコスト、製造上の問題など、商品化するための問題は沢山あります。社内の各部門やサプライヤさんの協力も不可欠でした。協力してもらうためには、課題の本質をそうした人たちと共有することが重要ですが、そこでもTRIZは助けになりました。

当初の「TOYO TIREならではのユニークな技術で、高い空洞共鳴音低減効果を得られる技術を開発する」という目標を達成できたのは、こうした様々な要因の積み重ねで、課題のブレークスルーができたからだと思います。

これからはクルマの課題だけでなく、社会や生活の課題への繋がりを考えたイノベーションが求められる

鹿倉: Toyo Silent Technologyの開発については、自動車技術会の会報「自動車技術」の2020年7月号にも榊原さんによる解説が掲載されていますね。今このインタビュー記事を読まれている方で職場に「自動車技術」がある方は、7月号の「変化に対応しつづける騒音・振動技術」特集ページの中ですので、是非読んでみてください。

ところで、榊原さんは、Toyo Silent Technology以外に今はどんな開発プロジェクトに携わっているのですか?

榊原様: 今年(2020年)の2月にプレスリリースしましたが、「タイヤセンシング技術コンセプト」に取り組んでいます。都内で開催したプレスカンファレンスの様子(下図)として当社のWebサイトで動画を公開しています(https://www.toyotires.co.jp/press/2020/200207.html)。

このコンセプトの開発でも、TRIZの考え方、発想の着眼点などは活かされていますよ。

従来の技術開発は、何かへの「対策」が主眼でした。これからはより大きなビジョンやストーリーを持った開発が求められると思います。そのためにはクルマの課題だけでなく、社会や生活の課題への繋がりを考えなければなりません。

業界の展示会などでも、ミッションが何か、どういう世の中にしたいからこういう技術を開発しました、というメッセージを見るようになりました。また業界の枠を超えてクルマのことを考えていかなければなりません。こうした変化の中で企業が生き残り、成長していくためには、今後ますますイノベーションを推進できる仕組みが重要になってくると思います。

鹿倉: 「タイヤセンシング技術コンセプト」のプレスカンファレンスの動画は、この後、早速見させてもらいます。

榊原さん、今日はお忙しいところ、長時間に渡り色々とお話を聞かせて頂き有難うございました。

具体的な開発事例やその背景事情など、TRIZの活用を考えている研究開発や開発設計部門のマネージャやエンジニアの方々にとって、とても刺激的で興味深いものだったと思います。

今後もよろしくお願いします。

新材料(シーズ)を新事業機会(ニーズ)へ繋げる

用途探索のアイデア創出の事例はこちらから

無料セミナーについてはこちら

メソッド、ツール、事例を紹介する資料はこちら

あとがき

今回インタビューをさせて頂いた榊原様は、イノベーション推進活動の推進者であり、それを実際に活用して革新的な製品開発を行っている開発者(エンジニア)でもあります。

今回ご紹介頂いたToyo Silent Technologyの開発では、基本的なコンセプト(課題解決案)づくりから、それを実現するための技術的な問題解決、コストや製造上の問題の解決まで一気通貫で担当され、そのプロセスの様々なフェーズでTRIZに基づく分析や発想を活用されていました。ひとつのアイデアが商品化されるまでに遭遇する多様な課題を、TRIZを何度も回して乗り越えていった、というイメージです。

TOYO TIREがなぜイノベーション推進の仕組み構築に取り組んでいるか、実際に新技術の開発にその仕組みをどう生かしているか、開発部門やエンジニアにとって今後なぜイノベーション推進の仕組みの重要性が増すのか、きっと読者の皆さんが共感できる内容だったと思います。

大変貴重な開発ストーリーを聞かせて頂いた榊原様に感謝します。

(本内容は、2020年8月現在のものです)

関連記事

貴社の課題を

私たちにお気軽にご相談ください

お問い合わせください。

わかる資料はこちら

サービス紹介

IDEAは、体系的な製品開発手法の連携と支援ソフトウェアを活用して、製造業が抱える様々な課題に応えます。

お役立ち資料

IDEAのコンサルサービス・支援ソフトウェアとその活用に関する様々な情報を、お役立ち資料としてまとめました。

コラム

革新的な製品・技術を生み出すための製品開発手法やGoldfireソフトウェアの活用、社内に展開する仕組みづくりなどに関する、コラム記事の一覧です。