IDEAユーザミーティング2019開催報告(2019年10月18日、TKPガーデンシティPREMIUM神保町)

2015年から毎年開催しているIDEAユーザミーティングも今年度で5回目を迎えます。

今年も約170名の方に参加頂き、盛況のうちに終えることができました。参加者の皆様、そして貴重な事例を発表頂いた講演企業の皆様、有難うございました。

本ユーザミーティングでは、IDEAのコンサルタントから「体系的開発手法の活用プロセスと支援ソフトウェア」の最前線の情報をお届けし、クライアント企業6社の皆様からは、実際の製品・技術開発、事業創出への適用事例を講演頂きました。

各講演の概要を、当日のプログラム順(下記1~9)に沿って紹介します。

- IDEA 「セミナー: 断トツ製品を開発する、QFD→TRIZの連携」

- IDEA 「シーズドリブンQDによる新事業開拓と、それを成功に導くGoldfireの有効活用」

- リバーエレテック株式会社 「シーズドリブンQDによる水晶Lamb波共振子の⽤途開発」

- 小林製薬株式会社 「⼩林製薬のアイデア創出におけるGoldfireの活⽤」

- 株式会社ニチダイ 「自社技術を起点とした新商品開発のためのシーズドリブンQD活⽤」

- 水島プレス工業株式会社 「【待ち受け型製品開発から提案型製品開発へ】シーズドリブンQD、QFD、TRIZを使った企画・開発⼒強化〜」

- 伸和コントロールズ株式会社 「伸和コントロールズにおけるQFD-TRIZを活⽤した設計フロー」

- オリンパス株式会社 「TRIZを含むオリンパス流科学的アプローチの推進 〜“7つの目的別ソリューション”を使いこなすプロトコル”不具合対策7Steps” の構築〜」

- IDEA 「QFD、TRIZの適⽤効果を⾼める目的別問題分析ツールの開発 〜ソフトウェアiQUAVIS IDEA Package 〜」

各講演の詳細については、IDEAまで別途お問い合わせください。

また、講演を頂いた企業のご担当者とのインタビュー記事を、「導入事例」ページに掲載しています。こちらも是非ご覧ください。

セミナー: 断トツ製品を開発する、QFD→TRIZの連携

株式会社アイデア TRIZプログラム担当 片桐朝彦

日経ものづくり誌2013年2月号(「数字で見る現場」)で報告されたアンケート調査では、「ヒット商品を生み出せない原因」として、一番回答が多かったのが「革新的な企画を発想する力が低下している(56%)」、二番目が「革新的な技術を開発する力が低下している(49%)」で、「価格競争力の低下(37%)」や「タイムリーに製品を市場に投入する力が低下(31%)」等の他の回答を大きく引き離していました。

今から6年前のアンケート結果ですが、製品開発におけるこの二つの課題の重要性は2019年の今も変わることはないでしょう。

魅⼒的で⾰新的な製品、他社と明確に差別化された製品、いわゆるダントツ製品の開発には、

①⾰新的な企画を発想する⼒、

②⾰新的な技術を開発する⼒、

の両方が必須です。

仮に、⾰新的な企画を発想できても、それを実現する技術開発⼒が無くては企画は絵に描いた餅で終わります。⼀方、⾰新的な技術を開発する⼒があっても、企画⼒が無ければ、顧客にとっての魅力的な価値を提示できません。

これに対しIDEAは、①QFDによる商品企画と②TRIZによる課題解決プロセス、およびこの2つを連携した体系的な製品開発プロセスを提供します。

QFDで、魅力的で革新的な商品企画と、その企画を実現するために必要な技術課題を抽出する。

そして重要な課題、かつ既存技術の延長では達成できない課題については、TRIZで、問題の本質化と徹底的なアイデア出し、アイデアの有効化によるコンセプトを生成する。

このプロセスをQFDとTRIZの連携で体系的に行います。

今回のユーザミーティングの講演企業を含む、IDEAのクライアント企業の多くがこのQFD-TRIZ連携プロセスを活用してダントツ製品づくりに挑戦しています。

本セミナーでは、このプロセスの概要を弊社コンサルタントの片桐より解説しました。

弊社代表挨拶

株式会社アイデア 代表取締役社長 前古護

午後の部は、弊社代表の前古より、IDEAの開発手法ソリューションの全体像(コンサルティングサービスと支援ソフトウェアの提供)と、近年のクライアント企業の取り組みの動向についてご紹介させて頂きました。

シーズドリブンQDによる新事業開拓と、それを成功に導くGoldfireの有効活用

株式会社アイデア プロジェクトコンサルティング担当 笠井肇

市場環境が変化する中、多くの企業が新しい事業の創出に取り組んでいます。

しかし、これまでに市場優位の製品を生み出し優れた技術を培ってきた企業でも、新しい事業の創出となると、従来からの特定分野・製品に縛られて革新的な提案になかなか繋げられない…それが多くの企業の実情ではないでしょうか。

シーズドリブンQDは、自社の保有する優れた技術・素材・発想などを切り口に、新製品・新サービスを開拓し、事業の拡大につなげることを目的とする体系的な開発手法です。

シーズドリブンQDでは、シーズ(技術・素材、あるいは発想自身がシーズの場合もあります)を起点に、用途候補とその用途におけるニーズを探索して新製品開発を行います。

市場(ユーザ、顧客)が未だ具体的にイメージできていない段階で、先行的に開発されたシーズ(技術・素材・発想)のもたらす可能性を想定市場に提示することで、潜在ニーズを顕在化させ、シーズとニーズのお見合いによって画期的な新製品に結び付けることを目的とします。

またシーズドリブンQDプロセスを実践する上で、シーズの特性から「機能・特長」を展開する、「機能・特長」を生かす「用途」を探索するといったタスクでイノベーション支援ソフトウェアGoldfireの機能を効率良く活用します。

このシーズドリブンQDプロセスの流れを、「摩擦を制御する」という技術シーズと、「高吸水性樹脂」という素材シーズの二つのシーズを例にご説明しました。

シーズドリブンQDプロセス

①シーズの確認

②生み出す機能・特長の抽出

③機能が生きる用途の探索と、探索した用途の事業性評価

④絞り込んだ想定用途でのニーズの具体化(簡易的QFDを使い、ここでシーズとニーズのお見合いを具体化し、価値を確認)

⑤実現のための技術課題の抽出

今回のユーザミーティングの企業講演では、このシーズドリブンQDの実際の適用事例の報告もあります。それに先立ち弊社コンサルタントの笠井より、同プロセスの概要を紹介しました。

シーズドリブンQDによる水晶Lamb波共振子の⽤途開発

リバーエレテック株式会社 商品開発部 次⻑ 芦沢英紀様

リバーエレテック株式会社様(http://www.river-ele.co.jp/ja/)は、水晶振動子、水晶発振器を中心とした電子デバイスメーカーです。業界で小型化をリードし、小型・高性能・高品質を支える技術を培ってきました。

しかし商品ライフサイクルがどんどん短くなり新商品の魅力的品質もすぐに陳腐化し当り前品質になってしまう、従来の小型化要求が3~4年前から突然なくなりコストダウン要求のみが強くなり、新市場の開拓が急務だったという背景がありました。

水晶Lamb波共振子は、同社が独自開発した高周波数帯の超高精度共振子です。2014年にIEEE(Institute of Electrical and Electronic Engineers)で論文発表するとその技術は高く評価されました。しかしその後の市場の反応はほとんど無く、商品化後の販売が思うように進みませんでした。

新市場を開拓しようにもスペックが従来品と違い過ぎて市場との接点が見つからない、従来顧客にプレゼンしても反応が薄い…技術を開発するのは得意でも、新市場の開拓では壁にぶち当たっていた…

そんな悩みを持つ中、2017年度のIDEAユーザミーティングでシーズドリブンQDを知った同社は「衝撃」を受けたそうです。

そして、シーズドリブンQD手法のプロセスとGoldfireを活用し「Lamb波共振子の用途開発」に取り組みました。

具体的には計5日間のシーズドリブンQDコンサルティングプログラムの実施、並行してGoldfireの利用テクニックを習得するためにIDEAのGoldfire知識検索スキルアップセミナーを受講されました。

テーマ・目標の検討~Lamb波共振子の機能・特長展開~用途探索~用途候補の事業性評価~想定用途のニーズとシーズのお見合い(簡易品質表)~ターゲット顧客の調査…までの一連の流れをシーズドリブンQDコンサルプログラムの中で実施しました。

その成果に基づき、航空宇宙分野(特に海外)をターゲットとして、同分野での用途・事業開拓へ繋げました。まさに今、営業展開をされています。

3年間停滞していた新技術の事業展開がシーズドリブンQDで動き出しました。その事例を、同社商品開発部の芦沢次長より紹介頂きました。

⼩林製薬のアイデア創出におけるGoldfireの活⽤

⼩林製薬株式会社 日用品事業部 研究開発部 新製品開発特命担当 山中雅史様

「あったらいいなをカタチにする」のTV CMでお馴染みの小林製薬株式会社様(https://www.kobayashi.co.jp/)。

同社は、「小さな池の大きな魚」という開発ポリシーの下で、新市場を創出しその市場で大きなシェアを獲得することを重視しています(例えば同社が最初に市場を創造した「熱さまシート」の額用冷却シート市場のシェアは58%)。

日用品事業部の研究開発部では、従来のユーザインの製品開発(その都度、製品アイデアに合う技術をピックアップする。同社では「フロー型」と呼ばれる)だけでなく、技術シーズを軸に多様な製品アイデアに繋げる「ストック型」開発のための体系的な方法として、2016年からシーズドリブンQDとGoldfireを導入し、新製品アイデアの創出プロセスと、研究開発業務の仕組み改革に取り組んできました。

社内の課題としては、働き方改革による時短や、製品開発プロセスの複雑化により、新しい情報をインプットする時間がより制約される中、如何に誰もが質の良い情報をインプットできるかという問題がありました。

今年度の講演では、新製品開発特命担当の山中様より、同社の製品開発フローにおける研究開発部門の役割の中でも、①テーマの実現性調査における達成手段の探索、②技術シーズの機能を展開し新しい製品アイデアに繋げる、の二つにおいて、「”機能”で”技術”と”ニーズ”を繋ぐ」考え方とGoldfireをどう活用されているかについて講演頂きました。

アイデア創出では、シーズの機能定義(S+V+O)から豊富な新しいアイデアに繋げ、またそのプロセスを後から見直せるように見える化・整理するため(アイデアの結果だけでなく、プロセスを評価する)のマンダラート法を使ったフォーマット化など、アイデア創出プロセスの強化と標準化を推進する上での小林製薬様独自の工夫などを紹介頂きました。

自社技術を起点とした新商品開発のためのシーズドリブンQD活⽤

株式会社ニチダイ 取締役副社⻑執⾏役員 伊藤直紀様 新規開発PJ 竹下和也様

株式会社ニチダイ様(https://www.nichidai.jp/)は、⻑年培ってきた精密鍛造技術を駆使して、研究開発から部品製造まで精密鍛造に関するトータルソリューションの提供を⾏っています。

主に、自動⾞部品づくりには⽋かせない冷間鍛造⾦型を国内外の自動⾞メーカーや部品メーカーに供給しています。

大きな変革期にある自動車業界において、ニチダイにしかないオンリーワンの技術・商品を開発したいという強い思いから2018年にシーズドリブンQD、TRIZ、タグチメソッド(TM)の手法を活用した新商品開発プロセスに取り組むことになりました。

導入の背景には中期経営戦略に定めた「3つの挑戦」の内、「既存事業の強靭化への挑戦」、「次世代への挑戦(新規事業の立ち上げ)」への施策という側面もあったそうです。

同社では、2018年度第1四半期にまずはシーズドリブンQDに取り組み、第2四半期にTRIZ、第3~4四半期にタグチメソッドと、一気通貫でシーズドリブンQD~TRIZ~TMコンサルプログラムを実施しました。

ニチダイの精密鍛造金型(温間、冷間鍛造金型)は、切削による仕上げ後加工なしで部品成形を行うネットシェイプ技術がコア技術です。

本講演ではシーズドリブンQDプログラムで取り組んだ、

・「圧延+鍛造」の新工法コンセプトの機能・特長の抽出(新工法自身が実現する機能と特長と、新工法の結果として実現できる形状の機能と特長の双方)

・その機能・特長を生かせる用途探索(Goldfireの意味検索による用途探索と、特許のFタームコードによる探索)

・想定用途のニーズの具体化(簡易レベルの品質表を活用)と価値訴求点の絞り込み

・その実現のための重点技術課題の抽出(TRIZによる問題解決、タグチメソッドによる最適設計へ)

について、その成果と、開発プロセスとしての評価・期待・課題などについて、同社の伊藤副社長執行役員と、新規開発PJの竹下様より紹介頂きました。

【待ち受け型製品開発から提案型製品開発へ】

シーズドリブンQD、QFD、TRIZを使った企画・開発⼒強化〜

水島プレス工業株式会社 技術部 第1技術グループ 先⾏開発係 守屋宗真様

水島プレス工業株式会社様(http://www.mizushima-press.co.jp/)は、ステアリングシャフトやドアヒンジなどの輸送用機器メーカです。

同社は2015年にまずはTRIZを活用して、ステアリングシャフトで必ず使われるユニバーサルジョイントの性能向上プロジェクトに取り組みました。その結果、「先入観に埋もれている」「新しい発想が生まれない」といった従来からの悪循環を断ち切り、今までにない性能のユニバーサルジョイントの開発に成功しました(その成果は2017年度のIDEAユーザミーティングで講演頂きました)。

つぎに2018年にはシーズドリブンQDに取り組み、同社の製品や生産技術などを棚卸しして、自動車部品にとらわれず、同社技術の生きる用途の検索・調査を実施し、ターゲット用途を見つけ出しました。その用途の要求品質展開表を用いて、品質特性から技術課題に落とし込み、今までに同社がつくれると思っていなかった、2つの製品のカタログ制作までこぎつけました。

そして2019年度、提案型の製品開発を目指す新しい取り組みを今まさに実践中です。

今回はこの取り組みについて、技術部 第1技術グループ 先行開発係の守屋様より紹介頂きました。

・自動車産業のパラダイムシフトが進行する中、このままの製品をつくり続けても良いのだろうか?

・顧客ニーズと開発項目の整合性はうまく取れているのだろうか?

・当り前品質、一元的品質に陥っていないだろうか?

・価格競争になっていないだろうか?

…こうした不安を払拭する上でも、今一度自社の製品を見直していこうと考えこの取り組みに繋がって行きました。

従来、同社の製品開発は、顧客からの要求形状・要求品質に基づき部品を作り、高品質と低価格を実現する、いわゆる「待ち受け型製品開発」でした。しかし上述のような不安を払拭するためには、顧客の期待を超え、競合とも明確に差別化された、あっと驚くような魅力的製品が必要です。

そのために「待ち受け型」を脱却し「提案型製品開発」企業への変革を目指しました。しかし変革は簡単ではありません。場当たり的にアプローチしても悪循環に陥るだけです。

そこで、QFD-TRIZ手法プロセスを活用した「提案型製品開発」の体系的アプローチの導入に着手しました。そのために今生産している製品を見つめ直すところから始めました。

同社の製品の中でもトラック用ステアリングシャフトは、20年近く形状も機能も大きな変化のない製品でした。しかしそんなトラックの世界にも変革の波は襲ってきます。現在トラック業界は人手不足解消のため自動運転化が急ピッチで進んでいます。

そうした背景もあり、今回のプロジェクトでは、このトラック用ドライブシャフトを対象にQFDに取り組みました。QFDは簡単に言えば、「何を売るのか」と「どうやって作るのか」を考え、明確にしていくプロセスです。

まず原始情報の収集は、客先のトラックメーカだけでなく、エンドユーザのトラックドライバへのヒアリングを実施。また各メーカのカタログのスペックを精査し各社が力を入れているポイントを抽出しました。100項目以上の原始情報の要求品質への変換、品質企画(評価と優先順位付)、技術特性を抽出と進めていきました。

QFDのプロセスを実施した結果、①現状製品の問題・ブラッシュアップ項目、②魅力的品質を実現するための技術課題、の二つが明確に見えてくると同時に、それを社内で共有することができました。

次のステップとして、その技術課題を解決するために、TRIZ課題解決プロセスを適用し、課題を解決するための(解決を阻んでいる)根本原因の抽出~発明原理を使ったアイデアの創出~アイデアの評価・コンセプト有効化に取り組みました。

TRIZプロセスから生まれた新しい設計コンセプトは、従来の発想からは生まれなかった、顧客の要望を満足する、新構造部品となっています。

守屋氏によれば、「まだまだ荒削りなので問題は出てくるだろうが、問題はTRIZで解決して、当社の新製品としてアピールできるように現在試作評価中」とのことでした。

今後の展開としては、

・QFDで明らかになった現状製品の問題の潰し込み(TRIZで取り組み中)

・魅力的新製品の開発・提案(TRIZで取り組み中)

・他部品へも同プロセスを展開し顧客満足度UP

・同プロセスの社内展開・定着化

を挙げられています。

伸和コントロールズにおけるQFD-TRIZを活⽤した設計フロー

伸和コントロールズ株式会社 開発⽣産本部 開発部 バルブ技術グループ 部⻑代理 松田幸士様

伸和コントロールズ株式会社様(https://www.shinwa-cont.com/)は、精密な流体制御技術をベースに、電磁弁、電動バルブ、半導体製造装置用チラーなどを開発しています。

2018年11月、JAXAの宇宙ステーション補給機「こうのとり」に搭載された実験試料を格納した小型回収カプセルの姿勢制御に採用されたバルブもこの伸和コントロールズの開発です。

同社は2011年から2012年にかけて取り組んだQFD、TRIZの成功事例「精密温湿度空気供給装置の⼩型化」を⽪切りに、2013年高耐久性電動弁の開発に繋げ、2015年からはシーズドリブンQDを活用した海外展開など、様々な製品開発でQFD、TRIZ、シーズドリブン手法を生かした活動を継続しています。

また開発部門だけでなく、営業活動へも応用し、市場へどのような価値を提供できるのかという「モノ→価値へ」の意識転換を図り、新たな製品開発に繋げています。

2017年からは、商品企画ー>設計開発ー>調達ー>生産、の製品開発スピードUPと効率化を体系的手法を活用しながら取り組まれています。

今年のユーザミーティングでは、限られたリソースで製品開発サイクルの短縮と少量多品種へも対応するための、設計フローの上流段階でのQFD(品質機能展開表)と機能属性分析による機能リスク展開表を活用した開発リスクの低減、開発の手戻り防止の取り組みについて、実際の食品業界向け電磁弁開発例を通して、開発部の松田部長代理より紹介頂きました。

TRIZを含むオリンパス流科学的アプローチの推進

〜“7つの目的別ソリューション”を使いこなすプロトコル”不具合対策7Steps” の構築~

オリンパス株式会社 ソリューション技術 ECM 技術1 三木基晴様、土屋浩幸様

オリンパス株式会社様(https://www.olympus.co.jp/)では、高い商品価値と開発効率の向上を実現するために、従来の勘やコツ、自己流を脱却し、科学的論理的な開発プロセスに変えていくことを目的に、QFD(目標の明確化)~TRIZ(具現化)~タグチメソッド(安定化)の3手法を導入しました。

そして2012年からは3手法をベースに、開発者が手法を意識せずに科学的・論理的に開発課題を効率よく解決できる「7つの目的別ソリューション」を同社の開発プロセス全体に展開しています。

さらに現在は、開発部門中心だった同ソリューションの活用を、製造部門に広げる取り組みに着手しています。

今回の講演では、現場で苦慮している生産準備段階で発生した不具合解決への適用について、ソリューション技術 ECM技術1の三木様より報告頂きました。

生産準備段階の不具合解決を支援する上で明らかになった、開発支援とは異なる問題点に対処するために、”不具合解決7steps”と呼ぶプロトコルを提案。このプロトコルの主たる目的は、不具合対策における後戻りをさせない、ということです。

現状分析~要因解析~対策案確立~対策の4つのフェーズに対応する全7ステップのプロセスの解説と、実課題への適用成果を紹介頂きました。

今後の取り組みとして、事業が抱える問題点を分析し、活用手順を明確にした新たなプロトコルを作成して更なる事業貢献を目指すこと、また開発プロセスの最上流であるマーケティング部門にも水平展開して開発プロセス全体の改善を図る、ことを挙げられています。

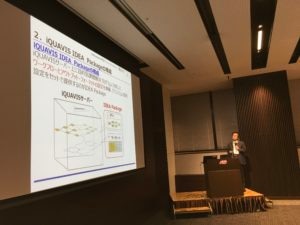

QFD、TRIZの適⽤効果を⾼める目的別問題分析ツールの開発

〜ソフトウェアiQUAVIS IDEA Package 〜

株式会社アイデア プロジェクトコンサルティング担当 緒方隆司

IDEAではQFDやTRIZの基礎を修得した方々へ、各手法を開発・技術現場の様々な課題に連携させて適用していくための目的別プログラムを準備しており、各クライアント企業の特性やニーズに合わせてフレキシブルな組み合わせが可能です。

この目的別プログラムは、弊社クライアント企業であるオリンパス株式会社様が展開されてきた「7つの目的別ソリューション」をベースにIDEAとしての独自の拡張も加え、他のクライアント企業向けに提供しているプログラムです(参照:“「機能」で考える”目的別課題解決プログラム https://www.idea-triz.com/solution/function-based/)

今回、この目的別課題解決プログラムの考え方と、(株)電通国際情報サービス(iSiD)の開発の⾒える化ツール「iQUAVIS」とを融合させることにより、空間と時間の機能分析を出発点として様々な開発課題を分析するツールを両社の協業で開発しました。

本ツールを用いることで、多様な現場の課題を空間と時間軸で多⾯的、網羅的に捉え、”機能”の考え方で開発者の思考をサポートし、エンジニア間、部門間での情報や結果の共有を容易にします。

誰でも短時間で修得して効率的な問題分析ができ、QFDによる商品企画、その後に続くTRIZでの問題解決策も狙いに合致したものになります。

今回の講演では、iQUAVIS IDEA Packageの開発を担当した弊社コンサルタントの緒方より、同ツールの概要を紹介しました。

また「機能」ベースの“7つの目的別ソリューション”を社内展開しているオリンパスで実施したiQUAVIS IDEA Packageのツール・分析手順視点での評価結果を、同社ソリューション技 ECM 技術1の土屋様よりご報告頂きました。